Elektronenstrahlschweißen - Electron-beam welding

Elektronenstrahlschweißen ( EBW ) ist ein Fusionsschweißverfahren , bei dem ein Strahl von Hochgeschwindigkeitselektronen zu zwei Materialien aufgebracht zu verbindenden. Die Werkstücke schmelzen und fließen zusammen, da die kinetische Energie der Elektronen beim Aufprall in Wärme umgewandelt wird. EBW wird oft unter Vakuumbedingungen durchgeführt, um eine Dissipation des Elektronenstrahls zu verhindern .

Geschichte

Das Elektronenstrahlschweißen wurde 1949 von dem deutschen Physiker Karl-Heinz Steigerwald entwickelt , der zu dieser Zeit an verschiedenen Elektronenstrahlanwendungen arbeitete. Steigerwald konzipierte und entwickelte das erste praxistaugliche Elektronenstrahlschweißgerät, das 1958 in Betrieb ging. Auch der amerikanische Erfinder James T. Russell wird mit der Konstruktion und dem Bau des ersten Elektronenstrahlschweißgeräts zugeschrieben.

Physik der Elektronenstrahlheizung

Elektronen sind Elementarteilchen mit einer Masse m = 9,1 · 10 −31 kg und einer negativen elektrischen Ladung e = 1,6 · 10 −19 C. Sie existieren entweder gebunden an einen Atomkern , als Leitungselektronen im Atomgitter von Metallen oder als freie Elektronen im Vakuum .

Freie Elektronen im Vakuum können beschleunigt werden, wobei ihre Bahnen durch elektrische und magnetische Felder gesteuert werden . Auf diese Weise können schmale Elektronenstrahlen mit hoher kinetischer Energie gebildet werden, die beim Zusammenstoß mit Atomen in Festkörpern ihre kinetische Energie in Wärme umwandeln. Das Elektronenstrahlschweißen bietet hervorragende Schweißbedingungen, da es Folgendes beinhaltet:

- Starke elektrische Felder, die Elektronen auf eine sehr hohe Geschwindigkeit beschleunigen können. So kann der Elektronenstrahl hoher Leistung durchführen, die gleich dem Produkt der Strahlstrom und Beschleunigungsspannung . Durch Erhöhung des Strahlstroms und der Beschleunigungsspannung kann die Strahlleistung auf praktisch jeden gewünschten Wert gesteigert werden.

- Mit magnetischen Linsen , mit denen der Strahl zu einem schmalen Kegel geformt und auf einen sehr kleinen Durchmesser fokussiert werden kann. Dies ermöglicht eine sehr hohe Flächenleistungsdichte an der zu schweißenden Fläche. Werte der Leistungsdichte im Crossover (Fokus) des Strahls können bis zu 10 4 – 10 6 W/mm 2 betragen .

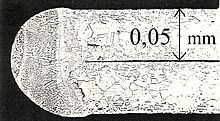

- Geringe Eindringtiefen in der Größenordnung von Hundertstel Millimetern. Dies ermöglicht eine sehr hohe volumetrische Leistungsdichte, die Werte in der Größenordnung von 10 5 – 10 7 W/mm 3 erreichen kann . Folglich steigt die Temperatur in diesem Volumen extrem schnell an, 10 8 – 10 10 K/s.

Die Wirksamkeit des Elektronenstrahls hängt von vielen Faktoren ab. Die wichtigsten sind die physikalischen Eigenschaften der zu schweißenden Werkstoffe, insbesondere die Leichtigkeit, mit der sie unter Niederdruckbedingungen geschmolzen oder verdampft werden können. Das Elektronenstrahlschweißen kann so intensiv sein, dass beim Schweißen Materialverluste durch Verdunstung oder Sieden während des Prozesses berücksichtigt werden müssen. Bei niedrigeren Werten der Oberflächenleistungsdichte (im Bereich von etwa 10 3 W/mm 2 ) ist der Materialverlust durch Verdampfung für die meisten Metalle vernachlässigbar, was für das Schweißen günstig ist. Bei höherer Leistungsdichte kann das vom Strahl betroffene Material in kürzester Zeit vollständig verdampfen; das ist kein Elektronenstrahlschweißen mehr; es ist Elektronenstrahlbearbeitung .

Strahlbildung

- Kathode - die Quelle der freien Elektronen

Leitungselektronen (die nicht an den Atomkern gebunden sind) bewegen sich in einem Kristallgitter aus Metallen mit Geschwindigkeiten, die nach dem Gaußschen Gesetz und in Abhängigkeit von der Temperatur verteilt sind. Sie können das Metall nicht verlassen, es sei denn, ihre kinetische Energie (in eV) ist höher als die Potentialbarriere an der Metalloberfläche. Die Zahl der Elektronen, die diese Bedingung erfüllen, steigt exponentiell mit steigender Temperatur des Metalls, der Richardson-Regel folgend.

Als Elektronenquelle für Elektronenstrahlschweißer muss das Material bestimmte Anforderungen erfüllen:

- hohe Leistungsdichte in dem Strahl, die Emission zu erreichen Stromdichte [A / mm 2 ], damit die Arbeitstemperatur sollte so hoch wie möglich,

- Um die Verdampfung im Vakuum gering zu halten, muss das Material bei der Arbeitstemperatur einen ausreichend niedrigen Dampfdruck aufweisen.

- Der Emitter muss mechanisch stabil, chemisch nicht empfindlich gegenüber Gasen in der Vakuumatmosphäre (wie Sauerstoff und Wasserdampf) sein, leicht verfügbar sein usw.

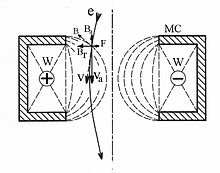

Diese und andere Bedingungen schränken die Materialwahl für den Emitter auf Metalle mit hohen Schmelzpunkten praktisch auf nur zwei ein: Tantal und Wolfram . Mit Wolframkathoden können Emissionsstromdichten um 100 mA/mm 2 erreicht werden, jedoch nimmt nur ein kleiner Teil der emittierten Elektronen an der Strahlformung teil, je nach dem durch die Anoden- und Steuerelektrodenspannungen erzeugten elektrischen Feld. Der bei Elektronenstrahlschweißgeräten am häufigsten verwendete Kathodentyp besteht aus einem etwa 0,05 mm dicken Wolframband, das wie in Fig. 1a gezeigt geformt ist. Die geeignete Breite des Streifens hängt vom höchsten erforderlichen Emissionsstromwert ab. Für den unteren Strahlleistungsbereich bis ca. 2 kW ist die Breite w = 0,5 mm geeignet.

- Beschleunigung von Elektronen, Stromregelung

Von der Kathode emittierte Elektronen besitzen eine sehr niedrige Energie, nur wenige eV . Um ihnen die erforderliche hohe Geschwindigkeit zu verleihen, werden sie durch ein starkes elektrisches Feld zwischen dem Emitter und einer anderen positiv geladenen Elektrode, nämlich der Anode, beschleunigt. Das Beschleunigungsfeld muss auch die Elektronen navigieren, um ein schmales konvergierendes „Bündel“ um die Achse zu bilden. Dies kann durch ein elektrisches Feld in der Nähe der emittierenden Kathodenoberfläche erreicht werden, das sowohl eine radiale als auch eine axiale Komponente aufweist, die die Elektronen in Richtung der Achse zwingt. Aufgrund dieses Effekts konvergiert der Elektronenstrahl auf einen minimalen Durchmesser in einer Ebene nahe der Anode.

Für praktische Anwendungen muss die Leistung des Elektronenstrahls natürlich steuerbar sein. Dies kann durch ein anderes elektrisches Feld erreicht werden, das von einer anderen Kathode erzeugt wird, die bezüglich der ersten negativ geladen ist.

Zumindest dieser Teil der Elektronenkanone muss auf "Hoch"-Vakuum evakuiert werden, um ein "Verbrennen" der Kathode und das Entstehen elektrischer Entladungen zu verhindern.

- Fokussieren

Der divergente Elektronenstrahl hat nach Verlassen der Anode keine zum Schweißen von Metallen ausreichende Leistungsdichte und muss fokussiert werden. Dies kann durch ein magnetisches Feld erreicht werden, das durch elektrischen Strom in einer zylindrischen Spule erzeugt wird.

Die fokussierende Wirkung eines rotationssymmetrischen Magnetfelds auf die Flugbahn von Elektronen ist das Ergebnis des komplizierten Einflusses eines Magnetfelds auf ein sich bewegendes Elektron. Dieser Effekt ist eine Kraft proportional zur Induktion B des Feldes und der Elektronengeschwindigkeit v . Das Vektorprodukt der radialen Induktionskomponente B r und der axialen Geschwindigkeitskomponente v a ist eine Kraft senkrecht zu diesen Vektoren, die bewirkt, dass sich das Elektron um die Achse bewegt. Zusätzlicher Effekt dieser Bewegung im gleichen Magnetfeld ist eine weitere radial zur Achse orientierte Kraft F , die für die Fokussierungswirkung der Magnetlinse verantwortlich ist. Die resultierende Flugbahn der Elektronen in der magnetischen Linse ist eine Kurve ähnlich einer Helix. In diesem Zusammenhang ist zu erwähnen, dass Brennweitenänderungen (Anregungsstrom) eine leichte Drehung des Strahlquerschnitts bewirken.

- Strahlablenksystem

Wie oben erwähnt, sollte der Strahlfleck bezüglich der zu schweißenden Verbindung sehr genau positioniert werden. Dies wird gewöhnlich mechanisch durch Bewegen des Werkstücks in Bezug auf die Elektronenkanone erreicht, manchmal ist es jedoch vorzuziehen, stattdessen den Strahl abzulenken. Am häufigsten wird zu diesem Zweck ein System von vier Spulen verwendet, die symmetrisch um die Pistolenachse hinter der Fokussierlinse angeordnet sind und ein Magnetfeld senkrecht zur Pistolenachse erzeugen.

Es gibt praktischere Gründe, warum das am besten geeignete Ablenksystem in TV-CRT- oder PC-Monitoren verwendet wird. Dies gilt sowohl für die Umlenkspulen als auch für die notwendige Elektronik. Ein solches System ermöglicht nicht nur eine "statische" Ablenkung des Strahls zu den oben genannten Positionierungszwecken, sondern auch eine präzise und schnelle dynamische Steuerung der Strahlfleckposition durch einen Computer. Damit ist es zB möglich: Verbindungen mit komplizierter Geometrie zu schweißen und bildvergrößerte Bilder von Objekten in der Arbeitskammer auf TV- oder PC-Monitoren zu erstellen.

Beide Möglichkeiten finden in der Praxis des Elektronenstrahlschweißens viele nützliche Anwendungen.

Eindringen des Elektronenstrahls beim Schweißen

Um die Fähigkeit des Elektronenstrahls zu erklären, tiefe und schmale Schweißnähte zu erzeugen, muss der Vorgang des „Eindringens“ erklärt werden. Zunächst kann der Vorgang für ein "einzelnes" Elektron betrachtet werden.

- Eindringen von Elektronen

Wenn Elektronen des Strahls auf die Oberfläche eines Festkörpers auftreffen, können einige von ihnen reflektiert werden (als "rückgestreute" Elektronen), während andere die Oberfläche durchdringen, wo sie mit den Teilchen des Festkörpers kollidieren. Bei nichtelastischen Stößen verlieren sie ihre kinetische Energie. Es ist sowohl theoretisch als auch experimentell bewiesen, dass sie nur eine sehr geringe Strecke unter der Oberfläche „weglegen“ können, bevor sie ihre gesamte kinetische Energie in Wärme umwandeln. Dieser Abstand ist proportional zu ihrer Anfangsenergie und umgekehrt proportional zur Dichte des Festkörpers. Unter in der Schweißpraxis üblichen Bedingungen liegt der "Verfahrweg" in der Größenordnung von Hundertstel Millimetern. Gerade diese Tatsache ermöglicht unter bestimmten Bedingungen eine schnelle Strahldurchdringung.

- Durchdringung des Elektronenstrahls

Der Wärmebeitrag einzelner Elektronen ist sehr gering, aber die Elektronen können durch sehr hohe Spannungen beschleunigt und durch Erhöhung ihrer Anzahl (Strahlstrom) die Leistung des Strahls auf jeden gewünschten Wert gesteigert werden. Durch Fokussierung des Strahls auf einen kleinen Durchmesser auf der Oberfläche eines Festkörpers können flächige Leistungsdichten von 10 4 bis 10 7 W/mm 2 erreicht werden. Da Elektronen, wie oben erläutert, ihre Energie in einer sehr dünnen Schicht des Festkörpers in Wärme umwandeln, kann die Leistungsdichte in diesem Volumen extrem hoch sein. Die Volumendichte der Leistung in dem kleinen Volumen, in dem die kinetische Energie der Elektronen in Wärme umgewandelt wird, kann Werte in der Größenordnung von 10 5 – 10 7 W/mm 3 erreichen . Folglich steigt die Temperatur in diesem Volumen extrem schnell um 10 8 – 10 9 K/s an.

Die Wirkung der Elektronenstrahlen hängt unter solchen Umständen von mehreren Bedingungen ab, vor allem von den physikalischen Eigenschaften des Materials. Jedes Material kann in kürzester Zeit geschmolzen oder sogar verdampft werden. Je nach Bedingungen kann die Intensität der Verdunstung von vernachlässigbar bis wesentlich variieren. Bei niedrigeren Werten der Oberflächenleistungsdichte (im Bereich von etwa 10 3 W/mm 2 ) ist der Materialverlust durch Verdampfung für die meisten Metalle vernachlässigbar, was für das Schweißen günstig ist. Bei höherer Leistungsdichte kann das vom Strahl betroffene Material in kürzester Zeit vollständig verdampfen; das ist kein Elektronenstrahlschweißen mehr; es ist Elektronenstrahlbearbeitung .

Ergebnisse der Elektronenstrahlanwendung

Die Ergebnisse der Strahlapplikation hängen von mehreren Faktoren ab: Viele Versuche und unzählige praktische Anwendungen des Elektronenstrahls in der Schweißtechnik belegen, dass die Strahlwirkung, dh die Größe und Form der vom Strahl beeinflussten Zone, abhängt von:

(1) Strahlleistung – Die Strahlleistung [W] ist das Produkt aus Beschleunigungsspannung [kV] und Strahlstrom [mA], Parameter leicht messbar und präzise steuerbar. Die Leistung wird durch den Strahlstrom bei konstanter Beschleunigungsspannung gesteuert, normalerweise der höchsten zugänglichen.

(2) Leistungsdichte (Fokussierung des Strahls) – Die Leistungsdichte am Auftreffpunkt des Strahls auf das Werkstück hängt von Faktoren wie der Größe der Elektronenquelle an der Kathode, der optischen Qualität der beschleunigenden elektrischen Linse und der fokussierende magnetische Linse, Ausrichtung des Strahls, der Wert der Beschleunigungsspannung und die Brennweite. Alle diese Faktoren (außer der Brennweite) hängen von der Konstruktion der Maschine ab.

(3) Schweißgeschwindigkeit – Die Konstruktion der Schweißausrüstung sollte eine Einstellung der relativen Bewegungsgeschwindigkeit des Werkstücks in Bezug auf den Strahl in ausreichend breiten Grenzen ermöglichen, zB zwischen 2 und 50 mm/s.

(4) Materialeigenschaften und teilweise auch auf

(5) Geometrie (Form und Abmessungen) der Verbindung.

Die endgültige Wirkung des Strahls hängt von der jeweiligen Kombination dieser Parameter ab.

- Die Einwirkung des Strahls bei geringer Leistungsdichte oder über einen sehr kurzen Zeitraum führt dazu, dass nur eine dünne Oberflächenschicht aufgeschmolzen wird.

- Ein defokussierter Strahl dringt nicht ein und das Material wird bei niedrigen Schweißgeschwindigkeiten nur durch Wärmeleitung von der Oberfläche erwärmt, wodurch eine halbkugelförmige Schmelzzone entsteht.

- Bei hoher Leistungsdichte und niedriger Drehzahl entsteht eine tiefere und leicht konische Schmelzzone.

- Bei sehr hoher Leistungsdichte dringt der Strahl (gut fokussiert) im Verhältnis zu seiner Gesamtleistung tiefer ein.

Der Schweißprozess

Schweißbarkeit

Zum Schweißen dünnwandiger Teile werden in der Regel entsprechende Schweißhilfen benötigt. Ihre Konstruktion muss einen perfekten Kontakt der Teile gewährleisten und ihre Bewegung während des Schweißens verhindern. Sie müssen in der Regel individuell für ein vorgegebenes Werkstück ausgelegt werden.

Nicht alle Materialien können mit einem Elektronenstrahl im Vakuum geschweißt werden. Diese Technologie kann nicht auf Materialien mit hohem Dampfdruck bei der Schmelztemperatur angewendet werden, wie Zink , Cadmium , Magnesium und praktisch alle Nichtmetalle.

Eine weitere Einschränkung der Schweißbarkeit kann die durch den Schweißprozess induzierte Änderung der Materialeigenschaften sein, wie beispielsweise eine hohe Abkühlgeschwindigkeit. Da eine detaillierte Diskussion dieses Themas den Rahmen dieses Artikels sprengt, wird dem Leser empfohlen, sich in der entsprechenden Literatur zu informieren.

Verbinden unterschiedlicher Materialien

Oftmals ist es nicht möglich, zwei Metallbauteile durch Schweißen zu verbinden, dh einen Teil von beiden in der Nähe der Fügestelle aufzuschmelzen, wenn die beiden Werkstoffe aufgrund der Bildung spröder, intermetallischer Verbindungen sehr unterschiedliche Eigenschaften von ihrer Legierung aufweisen. Diese Situation lässt sich auch durch eine Elektronenstrahlerwärmung im Vakuum nicht ändern, ermöglicht aber dennoch Verbindungen mit hohen Ansprüchen an mechanische Kompaktheit und absolut vakuumdicht zu realisieren. Der prinzipielle Ansatz besteht darin, nicht beide Teile zu schmelzen, sondern nur das eine mit dem niedrigeren Schmelzpunkt, während das andere fest bleibt. Der Vorteil des Elektronenstrahlschweißens liegt in seiner Fähigkeit, die Erwärmung punktgenau zu lokalisieren und die für den Prozess benötigte Energie genau zu steuern. Eine Hochvakuumatmosphäre trägt wesentlich zu einem positiven Ergebnis bei. Als allgemeine Regel für die Herstellung von Verbindungen gilt, dass der Teil mit dem niedrigeren Schmelzpunkt für den Träger direkt zugänglich sein sollte.

Mögliche Probleme und Einschränkungen

Das vom Strahl aufgeschmolzene Material schrumpft beim Abkühlen nach dem Erstarren, was je nach Bedingungen unerwünschte Folgen wie Rissbildung, Verformung und Formänderung haben kann.

Die Stumpfschweißung zweier Bleche führt zu einer Biegung der Schweißkonstruktion, da am Kopf der Schweißnaht mehr Material aufgeschmolzen wurde als an der Schweißnahtwurzel. Dieser Effekt ist natürlich nicht so stark wie beim Lichtbogenschweißen.

Eine weitere potentielle Gefahr ist die Entstehung von Rissen in der Schweißnaht. Sind beide Teile starr, entsteht durch das Schrumpfen der Schweißnaht eine hohe Spannung in der Schweißnaht, die bei sprödem Material (auch erst nach dem Umschmelzen durch Schweißen) zu Rissen führen kann. Bei der Konstruktion der zu schweißenden Teile sollten immer die Folgen der Schweißnahtkontraktion berücksichtigt werden.

Elektronenstrahlschweißgeräte

Seit der Veröffentlichung der ersten praxistauglichen Elektronenstrahlschweißanlage durch Steigerwald im Jahr 1958 hat sich das Elektronenstrahlschweißen in allen schweißtechnischen Bereichen rasant verbreitet. Um die unterschiedlichen Anforderungen abzudecken, wurden unzählige Schweißgerätetypen entwickelt, die sich in Bauform, Arbeitsraumvolumen, Werkstückmanipulatoren und Strahlleistung unterscheiden. Elektronenstrahlgeneratoren (Elektronenpistolen) für Schweißanwendungen können Strahlen mit einer Leistung von wenigen Watt bis zu etwa 100 Kilowatt liefern. "Mikroschweißungen" von winzigen Bauteilen sind ebenso realisierbar wie tiefe Schweißnähte bis 300 mm (bei Bedarf auch mehr). Vakuumarbeitskammern unterschiedlicher Bauart können nur ein Volumen von wenigen Litern haben, aber auch Vakuumkammern mit einem Volumen von mehreren hundert Kubikmetern wurden gebaut.

Im Einzelnen umfasst die Ausstattung:

- Elektronenkanone, die den Elektronenstrahl erzeugt,

- Arbeitskammer, meist evakuiert auf "niedriges" oder "hohes" Vakuum,

- Werkstückmanipulator (Positioniermechanismus),

- Stromversorgung und Steuer- und Überwachungselektronik.

- Elektronenkanone

In der Elektronenkanone werden die freien Elektronen durch Thermoemission von einem heißen Metallband (oder Draht) gewonnen. Sie werden dann beschleunigt und durch ein elektrisches Feld, das von drei Elektroden erzeugt wird, zu einem schmalen konvergenten Strahl geformt: dem Elektronenemissionsstreifen, der Kathode, die mit dem negativen Pol der Hochspannungs-(Beschleunigungs-)Stromversorgung (30 - 200 kV) verbunden ist, und dem positiven Hochspannungselektrode, die Anode. Es gibt eine dritte Elektrode, die gegenüber der Kathode negativ geladen ist, die als Wehnelt- oder Steuerelektrode bezeichnet wird. Sein negatives Potential steuert den Anteil der emittierten Elektronen, der in das Beschleunigungsfeld eindringt, dh den Elektronenstrahlstrom.

Nach Passieren der Anodenöffnung bewegen sich die Elektronen mit konstanter Geschwindigkeit in einem leicht divergierenden Kegel. Für technologische Anwendungen muss der divergente Strahl fokussiert werden, was durch das Magnetfeld einer Spule, der magnetischen Fokussierlinse, realisiert wird.

Für das richtige Funktionieren der Elektronenkanone ist es erforderlich, dass der Strahl in Bezug auf die optischen Achsen der elektrischen Beschleunigungslinse und der magnetischen Fokussierungslinse perfekt eingestellt ist. Dies kann durch Anlegen eines Magnetfelds einer bestimmten radialen Richtung und Stärke senkrecht zur optischen Achse vor der Fokussierungslinse erfolgen. Dies wird üblicherweise durch ein einfaches Korrektursystem bestehend aus zwei Spulenpaaren realisiert. Durch Einstellen der Ströme in diesen Spulen kann jedes erforderliche Korrekturfeld erzeugt werden.

Nach Passieren der Fokussierlinse kann der Strahl direkt oder nach Umlenkung durch ein Umlenksystem zum Schweißen gebracht werden. Diese besteht aus zwei Spulenpaaren, eine für jede X- und Y-Richtung. Diese können für "statische" oder "dynamische" Auslenkung verwendet werden. Die statische Durchbiegung ist nützlich für die exakte Positionierung des Trägers durch Schweißen. Die dynamische Ablenkung wird realisiert, indem die Ablenkspulen mit Strömen versorgt werden, die vom Computer gesteuert werden können. Dies eröffnet neue Möglichkeiten für Elektronenstrahlanwendungen wie Oberflächenhärten oder -glühen, exakte Strahlpositionierung usw.

Das schnelle Ablenksystem kann auch (bei entsprechender Elektronik) zum Bebildern und Gravieren verwendet werden. In diesem Fall wird das Gerät wie ein Rasterelektronenmikroskop betrieben, mit einer Auflösung von ca. 0,1 mm (begrenzt durch den Strahldurchmesser). In einem ähnlichen Modus kann der feine computergesteuerte Strahl ein Bild auf die Metalloberfläche "schreiben" oder "zeichnen", indem eine dünne Oberflächenschicht aufgeschmolzen wird.

- Arbeitskammer

Seit dem Erscheinen der ersten Elektronenstrahl-Schweißgeräte Ende der 1950er Jahre verbreitete sich die Anwendung des Elektronenstrahl-Schweißens schnell in Industrie und Forschung in allen hochentwickelten Ländern. Bisher wurden unzählige verschiedene Arten von Elektronenstrahlgeräten entworfen und realisiert. In den meisten von ihnen findet das Schweißen in einer Arbeitsvakuumkammer in einer Umgebung mit hohem oder niedrigem Vakuum statt.

Die Vakuumarbeitskammer kann ein beliebiges Volumen haben, von wenigen Litern bis hin zu Hunderten von Kubikmetern. Sie können mit Elektronenkanonen ausgestattet werden, die einen Elektronenstrahl mit jeder erforderlichen Leistung von bis zu 100 kW oder bei Bedarf sogar mehr liefern. In Mikro-Elektronenstrahlgeräten können Bauteile mit Abmessungen im Zehntelmillimeterbereich präzise geschweißt werden. In Schweißgeräten mit ausreichend starken Elektronenstrahlen können Schweißnähte bis zu 300 mm Tiefe realisiert werden.

Es gibt auch Schweißmaschinen, bei denen der Elektronenstrahl aus dem Vakuum in die Atmosphäre gebracht wird. Mit solchen Geräten können sehr große Objekte ohne riesige Arbeitskammern geschweißt werden.

- Werkstückmanipulatoren

Elektronenstrahlschweißen kann niemals "handmanipuliert" werden, auch wenn es nicht im Vakuum realisiert wird, da immer starke Röntgenstrahlung vorhanden ist . Die Relativbewegung des Balkens und des Werkstücks wird meistens durch Rotation oder Linearbewegung des Werkstücks erreicht. In einigen Fällen wird das Schweißen durch Bewegen des Balkens mit Hilfe eines computergesteuerten Ablenksystems realisiert. Werkstückmanipulatoren werden meist individuell auf die spezifischen Anforderungen der Schweißgeräte ausgelegt.

- Stromversorgung und Steuer- und Überwachungselektronik

Elektronenstrahlgeräte müssen mit einer geeigneten Stromversorgung für den Strahlgenerator ausgestattet sein. Die Beschleunigungsspannung kann zwischen 30 und 200 kV gewählt werden. Normalerweise beträgt sie etwa 60 oder 150 kV, abhängig von verschiedenen Bedingungen. Mit steigender Spannung steigen die technischen Probleme und der Preis der Geräte rapide an, daher ist nach Möglichkeit eine niedrigere Spannung von ca. 60 kV zu wählen. Die maximale Leistung der Hochspannungsversorgung hängt von der maximal erforderlichen Schweißtiefe ab.

Das Hochspannungsgerät muss auch die Niederspannung über 5 V für die Kathodenheizung und eine negative Spannung bis etwa 1000 V für die Steuerelektrode liefern.

Die Elektronenkanone benötigt auch Niederspannungsversorgungen für das Korrektursystem, die Fokussierlinse und das Ablenksystem. Letzteres kann sehr komplex sein, wenn es um computergesteuerte Bildgebung, Gravur oder ähnliche Strahlanwendungen geht.

Auch zur Steuerung des Werkstückmanipulators kann eine komplexe Elektronik erforderlich sein.

Siehe auch

Verweise

Externe Links

- Schulze, Klaus-Rainer. "Elektronenstrahltechnologien". DVS-Medien, Düsseldorf, 2012.

- Elmer, John (2008-03-03). "Standardisierung der Kunst des Elektronenstrahlschweißens" . Lawrence Livermore National Laboratory. Archiviert vom Original am 20.09.2008 . Abgerufen 2008-10-16 .

- Was ist Elektronenstrahlschweißen?

- Elektronenstrahlschweißen von dünnwandigen Teilen

- Schweißbarkeit verschiedener Materialien

- Leptonen-Technologien Schweißbarkeit von Metallen