Waldglas - Forest glass

Waldglas ( Waldglas in Deutsch) ist spät mittelalterliches Glas produzierte im Nordwesten und Mitteleuropa von etwa 1000 bis 1700 AD mit Holzasche und Sand als die wichtigsten Rohstoffe und in Fabriken besser bekannt als Gewächshäusern in Waldgebieten. Es zeichnet sich durch eine Vielzahl von grünlich-gelben Farben aus, die früheren Produkte waren oft von grobem Design und schlechter Qualität und wurde hauptsächlich für Alltagsgefäße und zunehmend für kirchliche Glasfenster verwendet. Seine Zusammensetzung und Herstellung stehen in scharfem Kontrast zur römischen und vorrömischen Glasherstellung im Mittelmeerraum und zur zeitgenössischen byzantinischen und islamischen Glasherstellung im Osten.

Geschichte

Während der römischen Herrschaft waren die Rohstoffe und Herstellungsmethoden Nordeuropas die der römischen Tradition unter Verwendung des Minerals Natron . Für mehrere Jahrhunderte nach dem Fall des Weströmischen Reiches , um 450 n. Chr., bildete das Recycling von römischem Glas den größten Teil der lokalen Industrie und die Glasmacherkunst ging zurück. Als das karolingische Reich um 800 n. Chr. in Nordwesteuropa expandierte, stieg die Nachfrage nach Glas, aber die Versorgung mit traditionellen Rohstoffen war teuer und sporadisch. Der imperiale Wunsch, die Produktqualität des untergehenden Byzantinischen Reiches und des hoch entwickelten islamischen Reiches zu übertreffen, führte zu Experimenten mit neuen Rohstoffen und der Entwicklung einer völlig neuen Glasherstellungstechnologie.

Archäologisch wurden in West- und Mitteleuropa, insbesondere in den Bergen Deutschlands, zahlreiche mittelalterliche Gewächshäuser gefunden. Aufgrund der späteren Wiederverwendung des Baumaterials sind die meisten schlecht erhalten, aber es gibt Hinweise darauf, dass sowohl die Glasherstellung als auch die Verarbeitung oft an derselben Stelle erfolgten.

Glasherstellung

Es ist wichtig, zwischen der Glasherstellung aus Rohstoffen und der Glasbearbeitung zu unterscheiden, also der Herstellung von Fertigartikeln durch das Schmelzen von Rohglas- oder Scherbenstücken, die möglicherweise anderswo hergestellt wurden, oder durch das Recycling von Altglas. Glas besteht aus vier Hauptkomponenten:

- Ein Former – um das Netzwerk von Atomen bereitzustellen, die die Matrix des Glases bilden. Dabei handelt es sich um Kieselsäure (SiO 2 ), die in der Antike als gebrochener Quarz und seit der Römerzeit in Form von Sand zugesetzt wurde .

- Ein alkalisches Flussmittel – um die Temperatur zu senken, bei der die Kieselsäure schmilzt, damit sie mit den derzeit verfügbaren Arbeitstemperaturen erreichbar ist. In der Antike lieferte die Asche natriumreicher Pflanzen, die in trockenen Gebieten rund um das östliche Mittelmeer wuchsen, Soda (Na 2 CO 3 ) als Flussmittel. In der Römerzeit wurde das Mineral Natron verwendet, eine natürlich vorkommende Mischung aus alkalischen Natriumsalzen , die aus dem Wadi El Natrun in Ägypten stammt. Nachrömisch-islamische Glasmacher verwendeten wieder natriumreiche Pflanzenasche, während in Nordeuropa ein Verfahren mit Holzasche entwickelt wurde, um Kali (K 2 CO 3 ) als Flussmittel bereitzustellen . Auch Calciumoxid (Kalk, CaO) kann als Flussmittel wirken.

- Ein Stabilisator – verhindert das Auflösen des Glases in Wasser und erhöht die Korrosionsbeständigkeit. Am wirksamsten ist Kalk (CaO), aber Aluminiumoxid (Al 2 O 3 ) und Magnesiumoxid (MgO) können dies zu einem gewissen Grad erreichen. Diese Mineralien können bereits in unterschiedlichen Mengen im Sand vorhanden sein.

- Ein Farb- oder Trübungsmittel – Diese können aufgrund von Verunreinigungen in den Rohstoffen natürlich im Glas vorhanden sein oder dem geschmolzenen Glas als Mineralien oder als Schlacke aus Metallbearbeitungsprozessen bewusst zugesetzt werden. Die wichtigsten Beiträge stammen von Eisen , Kupfer , Kobalt , Mangan , Zinn , Antimon und Blei . Die Trübung kann auf Blasen im Glas oder den Einschluss von Trübungsmitteln wie Zinn und Antimon zurückzuführen sein. Die resultierende Farbe und Opazität einer gegebenen Zusammensetzung können auch durch die Temperatur und die Redoxbedingungen innerhalb des Ofens gesteuert werden .

Chemie

In nachrömischer Zeit unterbrachen politische Probleme im Gebiet des Wadi El Natrun die Natronversorgung, sodass Alternativen entwickelt werden mussten. Eastern Glasmacher zur Verwendung von natriumreichen Pflanzenasche und eine Zeit lang versorgt Südeuropa zurückgekehrt, bestehende römische Handelsrouten verwenden, aber die venezianischen Glasmacher , der die römische Glasherstellung Fähigkeiten geerbt hatte, pachteten selbst das Handel mit Pflanzenasche und verboten Handwerker von der Arbeit außerhalb die Stadt. Das übrige Europa nördlich der Alpen musste einen anderen Weg zur Glasherstellung finden. Die ersteren und stabilisierenden Bestandteile von Glas kommen in allen Regionen als Sand oder Quarz und als Kalk in verschiedenen Formen vor. Die Nordeuropäer experimentierten mit der Verwendung von Asche aus Holz, Farnen und Adlerfarn als Quelle des Alkaliflusses. Auf ihrem Höhepunkt produzierte die römische Glasindustrie hochwertiges, dünnes, farbloses und klares Glas mit gleichbleibender Zusammensetzung. Die früher erhaltenen Forest-Glasgefäße zeichnen sich durch eine große Vielfalt an Zusammensetzungen und minderer Qualität aus, oft grünlich bis bräunlich, dickwandig und mit Einschlüssen und Blasen im Gewebe. Dies deutet darauf hin, dass die Verwendung von Holzasche nicht nur ein Wechsel des Rohstoffs war, sondern eine völlig neue Technologie mit entsprechenden Entwicklungsproblemen erforderte.

Während römisches und früheres Glas (mit Si/Na/Ca-Zusammensetzung) über einen weiten Bereich und über Jahrhunderte hinweg eine ausgeprägte Einheitlichkeit aufwies, zeichnet sich das mittelalterliche Glas (mit Si/K/Ca-Zusammensetzung) durch eine Vielzahl von Zusammensetzungen aus. Dies kann bis zu einem gewissen Grad erklärt werden, indem untersucht wird, wie die Schmelztemperatur von Glas von den relativen Anteilen seiner Komponenten abhängt, die der Einfachheit halber auf drei reduziert werden. In der Praxis enthält Glas viele weitere Komponenten, die das System komplizieren. Das Studium solcher ternärer Systeme zusammen mit der Analyse von Spurenelementen ist für Archäologen nützlich, um die Provenienz von Glas festzustellen .

In vormittelalterlichen Zeiten wird angenommen, dass die Rohstoffcharge auf eine Temperatur erhitzt wurde, bei der sie teilweise schmolz, die ungeschmolzenen Teile entfernt und von nicht reaktiven Komponenten gewaschen und der nächsten Charge zugesetzt wurden. Aufgrund des starken Einflusses der Si/Na/Ca-Zusammensetzungen auf die Schmelztemperatur hatte das resultierende Glas unabhängig von der Rezeptur der verwendeten Rohstoffe eine ziemlich gleichmäßige Zusammensetzung. Die Schmelztemperaturen der Si/K/Ca-Gläser werden nicht so stark von der Zusammensetzung beeinflusst, was zu Gläsern unterschiedlicher Zusammensetzung führt. entfielen, und es musste eine neue Art der Konsistenzkontrolle entwickelt werden. Die große Vielfalt an Zusammensetzungen, zusammen mit historischen Berichten über die Glasherstellung, legen nahe, dass das neue Verfahren das Schmelzen einer kompletten Charge von Rohmaterialien beinhaltete, wobei die unreaktiven Komponenten als Abschaum entfernt wurden.

Von etwa 1400 AD, in dem Bemühen , mit der Qualität des venezianischen Glases zu konkurrieren, wurde festgestellt , dass Kalziumoxid (CaO) als Flussmittel in der Sand-Kali - Mischung in Form von Schalen hinzugefügt, Kalkstein oder Marmor gab ein klareres Glas, aufgrund der Verringerung der erforderlichen Kalimenge zusammen mit den begleitenden Farbstoffen.

Vergleichszusammensetzungen

|

Ägyptisches fünfzehntes Jahrhundert v. Chr. |

Römisches 1. Jahrhundert n. Chr. |

Europäisches dreizehntes Jahrhundert n. Chr. |

Syrisches vierzehntes Jahrhundert n. Chr |

Modern | |

|---|---|---|---|---|---|

| Kieselsäure, SiO 2 | 65 | 68 | 53 | 70 | 73 |

| Soda, Na 2 O | 20 | 16 | 3 | 12 | 16 |

| Kali, K 2 O | 2 | 0,5 | 17 | 2 | 0,5 |

| Kalk, CaO | 4 | 8 | 12 | 10 | 5 |

| Magnesiumoxid, MgO | 4 | 0,5 | 7 | 3 | 3 |

| Chargenmaterialien | Pflanzenasche Quarz |

natron Sand |

Holzasche Sand/Quarz |

Pflanzenasche Sand/Quarz |

synthetische Komponenten |

Typische Zusammensetzungen einiger historischer und antiker Gläser - die Bestandteile sind in Gewichtsprozent angegeben; neben den aufgeführten hätten die alten Gläser auch bis zu einem Prozent Eisenoxid und bis zu drei Prozent Aluminiumoxid enthalten, zusätzlich zu Farb- und Trübungsmitteln

Kontrolle der Farbe

Beim Experimentieren mit der neuen Technologie fiel es den Forstglasmachern schwer, die hohen Ansprüche an Klarheit und Farbe der römischen Verfahren zu erreichen, vor allem aufgrund der großen Variabilität der farbsteuernden Elemente in den Rohstoffen. Europäischer Sand und Boden haben im Allgemeinen einen höheren Eisen- und Mangangehalt. Eisen verleiht Glas unter üblichen Bedingungen der Ofenatmosphäre einen blaugrünen Farbton, kann aber auch eine gelbe Farbe ergeben. Mangan hat seine eigene violette Farbe, die die Eisenfarbe ausgleichen kann, um farbloses Glas zu erzeugen. So ist beispielsweise Glas aus Buchenholz auf kargen kalkreichen Böden (zB Kleinlutzel , Jura) manganreich und damit fast farblos, während das in tonreichen Gegenden (zB Court-Chalvet, Jura) olivgrün ist. So konnte eine Vielzahl von Farben hergestellt werden, und das Experimentieren ermöglichte den Glasmachern, von den frühen schlammigen grün-gelb-braunen Farben zu klarem und farblosem Glas zu gelangen. Die örtlichen Gegebenheiten ermöglichten es einigen Gebieten, schon früher feineres Glas zu produzieren. In Böhmen wurde Ende des 16. Jahrhunderts die Entfärbungskraft des Mangans genutzt, um ein klares Glas herzustellen, das sich für die Gravur eignete . Die in der Holzasche verbleibende Kohlenstoffmenge kann auch die Farbe des Glases beeinflussen, indem sie die Ofenatmosphäre verändert. Das Glas in York Minster hat nachweislich eine natürliche Farbe von 90 %, ohne Zusatz von Farbstoffen.

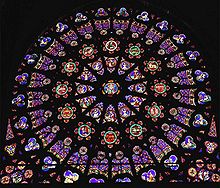

Andere klare Farben wurden durch absichtliche Zugabe von Metalloxiden erzeugt, oft die Nebenprodukte der lokalen Metallbearbeitung; Kupferoxid für Grün oder Türkis, Kobalt für kräftiges Blau. Rot war besonders schwierig herzustellen, indem Kupferpartikel unter fein kontrollierten Redoxbedingungen verwendet wurden. Es gibt kaum Hinweise auf die Verwendung von Trübungsmitteln auf Antimon- oder Zinnbasis oder die Verwendung von Blei zur Modifizierung anderer Farben.

Betrieb des Gewächshauses

Es gibt nur zwei historische Beschreibungen der europäischen Glasherstellung im Mittelalter. 1120 gab Theophilus Presbyter , der in Deutschland schrieb, detaillierte Rezepte und Anweisungen und 1530 schrieb Georgius Agricola über die aktuelle Glasherstellung. Weitere nützliche Informationen stammen aus archäologischen Funden sowie experimentellen und theoretischen Rekonstruktionen.

Beschaffung und Sammlung von Rohstoffen

Der Sand wurde wahrscheinlich aus Flussbetten gesammelt, wo er relativ sauber war und eine einheitlichere Partikelgröße hatte. Das Fällen, Transportieren, Trocknen und Lagern von Holz sowohl für die Ascheproduktion als auch als Brennstoff für die Öfen war arbeitsintensiv und erforderte einen hohen Organisationsgrad.

Zubereitung von Asche

Theophilus empfiehlt die Verwendung von Buchenstämmen , die auf kalkhaltigem Boden einen hohen CaO-Anteil aufweisen . Welches Holz auch immer verwendet wird, die Menge an Kali und CaO, die es enthält, sowie andere Komponenten, die Farbe und Deckkraft beeinflussen können, variiert erheblich mit dem Alter und Teil des Baumes, der Bodenchemie, dem Klima und der Jahreszeit, in der der Baum stand Schliff und die Trockenheit des Holzes beim Verbrennen, Faktoren, über die der Glasmacher wenig Kontrolle hatte. Diese Variabilität erklärt die Probleme, die Glasmacher bei dem Versuch hatten, Glas von gleichbleibender Qualität herzustellen. Große Aschemengen müssten hergestellt und miteinander vermischt werden, um die Homogenität zu ergeben, die für eine vorhersagbare Glaszusammensetzung erforderlich ist. Eine typische Ausbeute an Buchenasche beträgt nur etwa 1%. Wenn man also das Rezept von Theophilus von zwei Teilen Sand auf einen Teil Asche verwendet, würde man 63 kg Buchenholz benötigen, um ein Kilo Glas herzustellen. Schätzungen gehen davon aus, dass pro Kilo Glas 150–200 kg Holz inklusive Brennstoff benötigt werden.

Frittieren

Dann wurden die vorbereitete Asche und der Sand zusammen bei einer relativ niedrigen Temperatur (bis zu etwa 900 ° C oder 1650 ° F) in einem als Frittieren bekannten Prozess erhitzt, aber nicht geschmolzen . Theophilus gibt „für den Zeitraum von Tag und Nacht“ an. Dieser Prozess, der durch Farbänderungen bei steigender Temperatur überwacht werden konnte, führte zu einer Volumenverringerung vor der Beschickung der Tiegel für die letzte Schmelzstufe, wodurch die Anzahl der Öffnungen des Ofens minimiert und auch die leichte pulverförmige Asche, die im Ofen herumwirbeln kann und eine Verunreinigung verursachen kann.

Schmelzen

Der letzte Schritt bestand darin, das frittierte Material in Tiegeln in einem abgedeckten Ofen zu geschmolzenem Glas zu schmelzen. Der Ofen musste bei möglichst hoher Temperatur betrieben werden, da schnelles Schmelzen und weniger Flussmittel die Qualität des Glases verbesserten. Der Wechsel von Natron zu Kali erforderte eine Erhöhung der Schmelztemperatur um ca. 200 °C auf ca. 1350 °C, was einen grundlegenden Wandel der Ofentechnik und die Entwicklung von Hochtemperaturkeramiken erforderte . Bei dieser höheren Temperatur würde normaler Ton chemisch mit dem Glas reagieren.

Arbeiten

Nach dem Schmelzen wurde das Glas in Gefäße oder Zylinder geblasen , die dann zu Scheiben für Fensterglas geöffnet wurden . Der letzte Schritt besteht darin, das fertige Glas zu glühen , um Schäden durch Schrumpfspannungen zu vermeiden.

Ofendesign

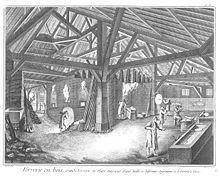

Neben den Beschreibungen von Theophilus und Agricola stammt die einzige Darstellung eines frühen Waldgewächshauses um 1380 aus Böhmen ( The Mandeville Miniature ). Dies zeigt einen Ofen, in dem alle Hochtemperaturprozesse der Glasherstellung in einer einzigen Struktur durchgeführt wurden, die mehrere Öfen enthält, deren unterschiedliche Temperaturen durch ständige Aufmerksamkeit im erforderlichen Ausmaß kontrolliert werden konnten. Die Rohstoffe werden in einer nahegelegenen Grube gemischt und in Pfannen zum Frittieren in einem der Öfen bei einer optimalen Temperatur von bis zu 1100 °C transportiert. Die Fritte wird in einem zweiten Ofen in Tiegeln bei hoher Temperatur bis 1400 °C geschmolzen und das fertige Glas wird zu Objekten geblasen . Diese werden zum Abkühlen in den Glühofen gelegt. Die gesamte Struktur ist in einem Holzgebäude eingeschlossen, und es ist wahrscheinlich, dass Holz über dem Ofen gelagert und getrocknet wurde. Reste einer ähnlichen Struktur aus dem späten 15. Jahrhundert wurden im Eichsfeld in Deutschland gefunden. Ein weiterer archäologisch gefundener Entwurf aus dem 17. Jahrhundert ist der „Schmetterlingsofen“. Diese Öfen wurden aus Stein und die Tiegeln aus importiertem, hoch- aus feuerfestem Ton. Sie unterscheiden sich im Stil von den islamischen Öfen des Ostens und denen Südeuropas, dem "Bienenkorb" -Stil, bei dem sich die Glühkammer über dem Hauptofen befindet und nicht auf derselben Ebene.

Der Feuerungszyklus des Ofens würde im Hinblick auf Brennstoffverbrauch, Leistung und Arbeitskraft optimiert, und mit der Verbesserung der Technologie würden größere Gewächshäuser fast kontinuierlich betrieben. Es wurde geschätzt, dass ein großes Gewächshaus in der Regel 67 Tonnen Holz pro Woche verbrauchen könnte, das 40 Wochen im Jahr betrieben wird.

Lage der Gewächshäuser

Die enormen Holzmengen, die für die Herstellung von Glas auf diese Weise benötigt wurden, erforderten, dass sich die Gewächshäuser in Waldgebieten befanden und die Wälder durch Niederwaldung und Pollen sorgfältig bewirtschaftet wurden , um die Holzressourcen zu maximieren und die Größe der verwendeten Holzstücke zu optimieren. Trotzdem musste das Gewächshaus von Zeit zu Zeit verlegt werden, da der Wald erschöpft war. Die Glasindustrie musste um die Holzlieferungen mit anderen Industrien wie dem Bergbau und der Inlandsnachfrage konkurrieren. Im England des 16. Jahrhunderts wurde die Verwendung von Holz als Brennstoff für die Glasherstellung mit einem Embargo belegt. Gewächshäuser befanden sich oft in Wäldern, die der Kirche gehörten. Eine der Hauptverwendungen von Waldglas war für kirchliche Glasfenster .

Siehe auch

- Herz aus Stein (deutsches Märchen) - eine Glashütte im Schwarzwald ist ein zentrales Element dieses deutschen Volksmärchens

Verweise

Literaturverzeichnis

- Agricola, G. 1556, De Re Metallica, Buch XII, Basel, (übersetzt von HC und LH Hoover) Dover Nachdruck 1950.

- Cable, M., 1998, Der Betrieb von holzbefeuerten Glasschmelzöfen. In: P. McCray und D. Kingery (Hrsg.), The *Prehistory and History of Glassmaking Technology, 315–330.

- Crossley, D.,1998, Der englische Glasmacher und seine Rohstoffsuche im 16. und 17. Jahrhundert. In: P. *McCray und D. Kingery (Hrsg.), The Prehistory and History of Glassmaking Technology, 167–179.

- Eramo, G., 2006, Die Glasschmelztiegel von Derrière Sairoche (1699-1714 n. Chr., Ct. Bern, Schweiz): ein petrologischer Ansatz. Zeitschrift für Archäologische Wissenschaft 33, 440–452.

- Freestone, I., 1992, Theophilus und die Zusammensetzung des mittelalterlichen Glases. In: P. Vandiver er al. (Hrsg.), Materialfragen in Kunst und Archäologie III, 739–745.

- Hammersley, G., 1973, The Charcoal Iron Industry and its Fuel. Wirtschaftsgeschichtliche Übersicht s. 2,26,593–613.

- Newton, RG, 1978, Farbstoffe, die von mittelalterlichen Glasmachern verwendet wurden. Glastechnologie 19, 59–60.

- Pollard, AM und Heron, C., 1996, Archäologische Chemie. Königliche Gesellschaft für Chemie.

- Rehren, Th., 2000, Rationales in Old World Basisglaszusammensetzungen. Zeitschrift für Archäologische Wissenschaft 27, 1225-1234.

- Schalm, O., Calluwe, D., Wouters, H., Janssens, K., Verhaeghe, F., & Pieters, M., 2004, Chemische Zusammensetzung und Zersetzung von Glas, das in der Fischerstadt Raversijde aus dem 15.-16. Jahrhundert ausgegraben wurde (Belgien), Spectrochimica Acta Teil B 59, 1647-1656.

- Seibel, F., 2000, Die Mandeville-Miniatur: Richtig oder fehlerhaft?. In: Annales du 14e Congres de l'Association Internationale pour l'histoire du Verre, 2000, 208–209.

- Shortland, A., Schachner, L., Freestone, I. und Tite, M., 2006, Natron als Flussmittel in der frühen Glasmaterialindustrie: Quellen, Anfänge und Gründe für den Niedergang. Zeitschrift für Archäologische Wissenschaft 33, 521–530.

- Smedley, J., Jackson, CM und Booth, CA, 1998, Zurück zu den Wurzeln: die Rohstoffe, Glasrezepte und Glasherstellungspraktiken von Theophilus. In: P. McCray und D. Kingery (Hrsg.), The Prehistory and History of Glassmaking Technology, 145–165.

- Stern, WB und Gerber, Y., 2004. Kalium-Calcium-Glas: Neue Daten und Experimente. Archäometrie 46, 137–156.

- Tait, H., 1991. Fünftausend Jahre Glas. British Museum Press, London.

- Theophilus, On Divers Arts. Herausgegeben und übersetzt (1963) von JGHawthorne und CSSmith (Dover Publications, New York)

- Wedepohl, KH, 2000, Die Veränderung der Zusammensetzung mittelalterlicher Glasarten in ausgegrabenen Bruchstücken aus Deutschland. In: Annales du 14e Congres de l'Association Internationale pour l'histoire du Verre, 1998, 253–257.

- Wedepohl, KH, 2005. Die Veränderung der Zusammensetzung mittelalterlicher Glasarten in ausgegrabenen Bruchstücken aus Deutschland. In: Annales du 16e Congres de l'Association Internationale pour l'histoire du Verre, 2003, 203–206.

Externe Links