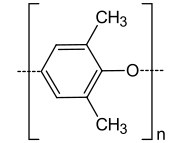

Poly( p- phenylenoxid) -Poly(p-phenylene oxide)

|

|

| Namen | |

|---|---|

| Andere Namen

Poly( p- phenylenether); PSA

|

|

| Identifikatoren | |

| ECHA-Infokarte |

100.110.020 |

|

CompTox-Dashboard ( EPA )

|

|

| Eigenschaften | |

| (C 8 H 8 O) n | |

|

Sofern nicht anders angegeben, beziehen sich die Daten auf Materialien im Standardzustand (bei 25 °C [77 °F], 100 kPa). |

|

| Infobox-Referenzen | |

Poly( p- phenylenoxid) oder Poly( p- phenylenether) ( PPE ) ist ein Hochtemperatur- Thermoplast . Es wird aufgrund von Schwierigkeiten in der Verarbeitung selten in seiner reinen Form verwendet. Es wird hauptsächlich als Blend mit Polystyrol, schlagzähem Styrol-Butadien-Copolymer oder Polyamid verwendet. PPO ist eine eingetragene Marke von SABIC Innovative Plastics IP BV, unter der verschiedene Polyphenylenetherharze verkauft werden.

Geschichte

Polyphenylenether wurde 1959 von Allan Hay entdeckt und 1960 von General Electric kommerzialisiert.

Obwohl es einer der billigsten hochtemperaturbeständigen Kunststoffe war, war die Verarbeitung schwierig, während die Schlag- und Hitzebeständigkeit mit der Zeit allmählich abnahm. Ein Mischen mit Styropor in jedem Verhältnis könnte die Nachteile ausgleichen. In den 1960er Jahren kam modifizierte PSA unter der Marke Noryl auf den Markt .

Eigenschaften

PPE ist ein amorpher Hochleistungskunststoff. Die Glasübergangstemperatur beträgt 215 °C, kann aber durch Mischen mit Polystyrol variiert werden . Durch Modifizierung und Einarbeitung von Füllstoffen wie Glasfasern können die Eigenschaften weitgehend modifiziert werden.

Anwendungen

PPE-Blends werden für Strukturteile, Elektronik, Haushalts- und Automobilartikel verwendet, die auf hohe Hitzebeständigkeit, Dimensionsstabilität und Genauigkeit angewiesen sind. Sie werden auch in der Medizin für sterilisierbare Instrumente aus Kunststoff verwendet. Die PPE-Blends zeichnen sich durch Heißwasserbeständigkeit bei geringer Wasseraufnahme, hohe Schlagzähigkeit, halogenfreien Brandschutz und geringe Dichte aus.

Dieser Kunststoff wird durch Spritzguss oder Extrusion verarbeitet; Die Verarbeitungstemperatur beträgt je nach Typ 260-300 °C. Die Oberfläche kann bedruckt, heißgeprägt, lackiert oder metallisiert werden. Schweißnähte sind mittels Heizelement, Reib- oder Ultraschallschweißen möglich. Es kann mit halogenierten Lösungsmitteln oder verschiedenen Klebstoffen verklebt werden.

Aus diesem Kunststoff werden auch Luftzerlegungsmembranen zur Stickstofferzeugung hergestellt. Das PPO wird zu einer Hohlfasermembran mit einer porösen Trägerschicht und einer sehr dünnen Außenhaut versponnen. Die Permeation des Sauerstoffs erfolgt von innen nach außen über die dünne Außenhaut mit einem extrem hohen Fluss. Aufgrund des Herstellungsprozesses weist die Faser eine hervorragende Dimensionsstabilität und Festigkeit auf. Im Gegensatz zu Hohlfasermembranen aus Polysulfon verläuft der Alterungsprozess der Faser relativ schnell, so dass die Luftzerlegungsleistung während der gesamten Lebensdauer der Membran stabil bleibt. PPO macht die Luftzerlegungsleistung für Anwendungen bei niedrigen Temperaturen (35-70 °F; 2-21 °C) geeignet, bei denen Polysulfonmembranen erhitzte Luft benötigen, um die Permeation zu erhöhen.

Herstellung aus Naturprodukten

Natürliche Phenole können enzymatisch polymerisiert werden. Laccase und Peroxidase induzieren die Polymerisation von Syringinsäure , um ein Poly(1,4-phenylenoxid) zu ergeben, das an einem Ende eine Carbonsäure und am anderen eine phenolische Hydroxylgruppe trägt.

Verweise

Übersetzt aus dem Artikel Polyphenylenether in der deutschen Wikipedia.

Externe Links

- Douglas Robello. "Poly(phenylenoxid)" . Universität Rochester . Archiviert vom Original am 12.12.2012.

- "USPTO-Registrierung von PPO" .