Maßgeschneiderte Faserplatzierung - Tailored fiber placement

Tailored Fiber Placement ( TFP ) ist ein Textilherstellungsverfahren basiert auf dem Prinzip des Nähens für eine kontinuierliche Anordnung von faserigen Material für Verbundkomponenten. Das Fasermaterial wird mit einem Ober- und Unternähfaden auf einem Grundmaterial fixiert . Im Vergleich zu anderen Textilherstellungsverfahren Fasermaterial kann in der Nähe platziert werden Endform in krummlinigen Muster auf einem Basismaterial , um Stress zu schaffen Verbundteile angepasst.

Geschichte

Die TFP-Technologie wurde Anfang der 1990er Jahre vom IPF Dresden eingeführt. Zu Beginn wurden handgefertigte genähte Verstärkungsstrukturen (Preforms) hergestellt, initialisiert durch eine Industrieanfrage über spannungsadaptierte faserverstärkte Kunststoffteile (FRP) mit einem krummlinigen Muster. Eine Adaption dieser Methode an industrielle Stickmaschinen unter Nutzung der Nähfähigkeiten dieser Automaten erfolgte Mitte der 90er Jahre. Die Technologie wurde als Tailored Fiber Placement bezeichnet, was die variablen axialen Möglichkeiten zur endkonturnahen Faserplatzierung beschreibt. Das Tailored Fiber Placement ist heute bereits in mehreren Unternehmen eine etablierte Textiltechnologie zur trockenen Preform-Herstellung auf TFP-Maschinen des Herstellers TAJIMA.

Prinzip der Technologie

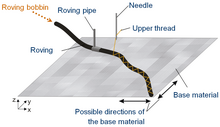

Basierend auf Stickmaschinen, die in der Bekleidungstextilindustrie verwendet werden, wurden die Maschinen zum Ablegen und Aufnähen von Faserrovingmaterial auf ein Grundmaterial angepasst. Rovingmaterial, meist übliche Carbonfasern, von ca. 3.000 bis zu 50.000 Filamenten können aufgebracht werden. Durch das Auflegen eines einzelnen Rovings wird der Vorformling kontinuierlich hergestellt. Das von einer Spule abgezogene Rovingmaterial wird von einem Rohr geführt, das vor der Heftnadel positioniert ist. Das Roving-Rohr und der Rahmen, auf dem das Grundmaterial befestigt ist, bewegen sich synchron schrittweise, um einen Zickzackstich relativ zur Nadelposition auszuführen . Der mit Vorgarnspule, Rohr und Nadel bestückte Heftkopf lässt sich beliebig um 360 Grad drehen. Bei jedem Stich wird der Oberfaden durch das Grundmaterial gezogen und um die Unterfadenspule geschlungen. Daher wird ein doppelter Rückstich ausgeführt. Derzeit können bis zu 800 Stiche pro Minute erreicht werden. Das Basismaterial kann ein 2D-Textil wie Gewebe oder Vlies oder ein matrixkompatibles Folienmaterial für thermoplastische Verbundwerkstoffe sein. Die Stickbahn kann entweder mit Hilfe klassischer Sticksoftware oder neuerdings auch mit 2D- CAD- Systemen in Form eines Musters gestaltet werden. Anschließend werden die notwendigen Informationen der Stichpositionen mit Hilfe einer sogenannten Stanzsoftware zum Muster hinzugefügt und schließlich an die TFP-Maschine übertragen.

Die Infiltration von TFP-Preforms kann mit herkömmlichen Verarbeitungstechniken wie Resin Transfer Moulding , Vacuum Bag Moulding , Pressen und Autoklavenguss erfolgen . Bei thermoplastischen Verbundwerkstoffen können das Matrixmaterial und die Verstärkungsfasern gleichzeitig zB in Form von Folien oder Fasern eingebracht werden. Das Basismaterial kann dann eine thermoplastische Folie sein, die während des Verfestigungsprozesses aufschmilzt und Teil der Matrix wird. Dieser Typ ist ideal geeignet für tiefgezogene TFP-Preforms.

Vorteile der TFP-Technologie

- • Net-Shape- Fertigung reduziert Kosten und Abfall wertvoller Verstärkungsfasern, zB Carbonfasern

- • Automatische Abscheidung gewährleistet hohe Genauigkeit und Wiederholbarkeit der Fasermenge und -orientierung

- • TFP-Maschinen mit mehreren Köpfen können verwendet werden, um eine angemessene Produktivität zu erzielen; jeder Kopf produziert synchron den gleichen Vorformling

- • Fasern können in einer beliebigen Richtung um hoch herzustellen orientierbaren Beanspruchung angepasst Verbundteile

- • Eine Vielzahl von Fasern wie Carbon- , Glas- , Basalt- , Aramid- , Natur-, Thermoplast- , Keramikfasern und auch Metallfäden können innerhalb einer Preform aufgebracht und kombiniert werden

Optimierungen mit TFP gegenüber anderen Laminattechnologien

Optimierung eins: Abfallmaterial reduzieren Einer der führenden Materialkosten vieler traditioneller Kohlefaserverbundbautechniken umfasst die große Menge an Abfallmaterial, das anfällt. Bei vielen Handlaminierprozessen, die gewebtes Kohlefasermaterial verwenden, können Abfallmaterialien leicht 50 % oder mehr des Gesamtgewichts des verwendeten Kohlenstoffs ausmachen. Dieser Abfall entsteht beim anfänglichen Schneiden des Gewebes vor der Imprägnierung mit dem Matrixmaterial. Nach dem Aushärten des Verbundmaterials während der Nachbearbeitungsschritte, bei denen die Form weiter verfeinert wird, entsteht zusätzlicher Abfall. Die maßgeschneiderte Faserplatzierung ist einzigartig in ihrer Fähigkeit, Abfallmaterial zu reduzieren und dadurch die Materialkosten zu optimieren. Durch die Steuerung des Wegs des Wergmaterials beim Nähen in die gewünschte Geometrie wird das Material nur dort platziert, wo es im endgültigen Vorformling benötigt wird. Stoffbereiche, die im klassischen Laminatdesign ausgeschnitten werden müssten, werden einfach nicht vernäht. Dieser Prozess reduziert sowohl den anfänglichen Abfall, der beim Zuschneiden von Geweben entsteht, als auch den Nachbearbeitungsabfall aufgrund der Fähigkeit, sich an komplexe Geometrien anzupassen.

Optimierung zwei: Hybrid-Kohlefaser- und Glasfaser-Verbundwerkstoffe Ein weiterer Nachteil traditioneller Laminatprozesse ist die Unfähigkeit, Materialien schnell volumetrisch zu ändern, um von ihren kombinierten Vorteilen zu profitieren. Die maßgeschneiderte Faserplatzierung ist eine Methode, um diese Multimaterial-Verbundwerkstoffe schnell und effektiv zu erstellen. Wenn beispielsweise eine Strukturanalyse an einem Teil durchgeführt wird, kann festgestellt werden, dass das Teil nur Bereiche mit lokalisierter Steifigkeit benötigt. In diesem Fall kann Kohlefaser mit ihren Eigenschaften hoher Steifigkeit genau an den Bereichen und Geometrien des Bauteils platziert werden, die eine hohe Steifigkeit erfordern. Es wäre kostenineffizient, das gesamte Teil mit hochsteifer Kohlefaser zu füllen, insbesondere wenn diese Steifigkeit an bestimmten Stellen nicht erforderlich ist. Um die Kosten weiter zu senken, können daher die Bereiche um die kohlenstofffaserversteifte Geometrie, die keine hohe Steifigkeit erfordern, mit kostengünstigeren Materialien wie Glasfasern oder sogar Hanffasern ausgefüllt werden. Durch die maßgeschneiderte Faserplatzierung können diese Materialübergänge nahtlos erfolgen.

Optimierung drei: Abstimmbare Faserausrichtung und geometrische Anpassungsfähigkeit Einer der größten Vorteile der Verwendung von maßgeschneiderten Faserplatzierungen zur Optimierung eines Designs ist die Möglichkeit, genau zu steuern, wo jedes Kohlefaserkabel in einem Design platziert wird. Dies ermöglicht es dem Konstrukteur von Verbundwerkstoffen, die Materialeigenschaften weiter zu optimieren und den Bedarf an zusätzlichem Material zu reduzieren. So können beispielsweise komplexe Schlepppfade aus Kohlefaser bestickt werden, um den aufgebrachten Belastungen perfekt standzuhalten. Durch die Ausrichtung der Fasern auf ihre Hauptspannungen wird eine zusätzliche mechanische Unterstützung bereitgestellt, ohne dass zusätzliches Material verwendet wird. Weitere Optimierungen können durch gezieltes Verstärken von Löchern und kreisrunden Bohrspitzen erfolgen. Beim traditionellen Laminatdesign können diese Löcher aufgrund der orthogonalen Natur des verwendeten Gewebes als Bereiche der Rissausbreitung dienen. Eine maßgeschneiderte Faserplatzierung kann verwendet werden, um selektiv um diese Löcher herum mit krummlinigen Mustern zu verstärken, die die effektiven anfänglichen Rissausbreitungsstellen reduzieren. Dies kann ein dünneres Material an der Stelle des Lochs ermöglichen und möglicherweise sogar das Entfernen von Metallverstärkungsscheiben ermöglichen.

Optimierung vier: Abstimmbare lokalisierte Dicke Eine weitere interessante Optimierung, die auftreten kann, wenn eine maßgeschneiderte Faserplatzierung in Kohlefaserverbundwerkstoffen verwendet wird, nutzt die abstimmbare Dicke des Prozesses über einen bestimmten Bereich. Beim traditionellen Laminatdesign wird davon ausgegangen, dass Kohlefaserverbundwerkstoffe eine gleichmäßige Dicke haben. Die Platzierung von maßgeschneiderten Fasern weist jedoch keine solche Höhenbeschränkung auf. In Kombination mit gut gestalteten Formteilen und Vorrichtungen können Kohlefaser-Vorformlinge lokale Dicken in sehr komplizierten und unterschiedlichen Geometrien erzeugen. In der klassischen Balkentheorie kann das Trägheitsmoment für einen rechteckigen Balken wie folgt berechnet werden:

Wobei gezeigt wird, dass die Höhe des Materials (h) einen kubischen Einfluss auf das Trägheitsmoment im Vergleich zur Basislänge (b) hat. Dies bedeutet, dass lokalisierte Höhenbereiche mit maßgeschneiderter Faserplatzierung erstellt werden können, die erheblich dazu beitragen können, an dieser Stelle einer Biegung besser zu widerstehen. Diese Optimierung ermöglicht einen geringeren Materialeinsatz, um im Vergleich zu anderen Verbundverfahren die gleichen, wenn nicht sogar verbesserten Schüttguteigenschaften zu erreichen. ZSK bietet Maschinen, die bis zu 8 mm dicke Fasern verlegen können. Dies ergibt im Durchschnitt etwa 8 Lagen 50 K Kohlefaser-Roving. Diese Dicke kann über die gesamte Oberfläche des Vorformteils gleichmäßig sein oder kann selektiv in wichtigen Strukturbereichen platziert werden, um eine zusätzliche, materialbewusste mechanische Unterstützung zu erzielen.

Optimierung fünf: Vermischte Fasermaterialien Einer der Nachteile der traditionellen Herstellung von Verbundlaminaten können die langen Zykluszeiten sein, die erforderlich sind, um ein duroplastisches Harz richtig zu härten. Um die Verarbeitungszeit zu verkürzen, wurden neue Materialien, sogenannte Comedled-Fasern, entwickelt. Bei gemischten Fasern werden einem Kohlefaserkabel zusätzliche thermoplastische Matrixmaterialien direkt in seine Faserstruktur hinzugefügt. Diese vermischten Materialien können auf die gleiche Weise wie andere Verbundmaterialien mit maßgeschneiderter Faserplatzierung genäht werden. Diese Vorformlinge können jedoch schnell in einer beheizten Presse thermozykliert werden, um die Zyklusverarbeitungszeit schnell zu reduzieren. Herkömmliche duroplastische Verbundmaterialien mit Harzspritzpressen können zwischen 30 Minuten und 40 Stunden benötigen, um ein einzelnes Stück richtig auszuhärten und auszuhärten. Die maßgeschneiderte Faserplatzierung von vermischten Materialien ermöglicht die Platzierung sowohl der Verstärkungsfaser als auch des Matrixmaterials in derselben Vorform. Beim Erhitzen des Vorformlings wird die flüssige Matrix direkt in die Kohlefaser verteilt, was eine ordnungsgemäße Benetzung ermöglicht. Die maßgeschneiderte Faserplatzierung von vermischten Fasern macht zusätzliche Harze überflüssig und kann die Materialkosten erheblich senken. Darüber hinaus wird der gewünschte Faser-Volumen-Anteil während des Vermischungsschritts erzeugt, wodurch die Einheitlichkeit des Verbundmaterials von Charge zu Charge erhöht wird. Schließlich sind diese vermengten Faserverbundwerkstoffe aufgrund ihrer Fähigkeit, am Ende ihres Lebenszyklus in neue Formen umgeschmolzen zu werden, ein Schritt in Richtung eines nachhaltigeren Kohlefaserverbundwerkstoffs.

Optimierung sechs: Vielseitigkeit der Maschine ohne Umrüsten Eine weitere signifikante Prozessoptimierung, die mit Tailored Fiber Placement im Vergleich zu anderen Composite-Verfahren auftritt, ist die Fähigkeit der Produktionsmaschine, ihre Produktion schnell von einem Design auf ein völlig anderes Design umzustellen, ohne dass zusätzliches Umrüsten der Maschine. Dadurch kann dieselbe Maschine nahtlos von der Produktion von Autoteilen in der Frühschicht auf Sportgeräte in der Nachmittagsschicht übergehen. Darüber hinaus kann die maßgeschneiderte Faserplatzierung es derselben Maschine ermöglichen, ein Prototypdesign nach dem anderen zu erstellen, um einen Prozess zu untersuchen und Fehler zu beheben, ohne überschüssiges Material zu verschwenden, um gleichzeitig einen vollständigen Produktionslauf zu erstellen. Diese Fähigkeit vom schnellen Prototyping bis zur Produktion in Kombination mit der Fähigkeit einer Maschine, viele verschiedene Arten und Geometrien von Teilen in schneller Folge zu bearbeiten, ermöglicht die Ausführung vielseitigerer Projekte auf derselben Maschine. Dies reduziert die Kosten für das Einrichten einer neuen Maschine jedes Mal, wenn ein neues Design erstellt wird. Zusammenfassend zeigen die sechs kurz vorgestellten Optimierungsmethoden für Kohlefaserverbundwerkstoffe einige der Vorteile der Tailored Fiber Placement gegenüber herkömmlichen Verbundprozessen. Es ist zu hoffen, dass die Kombination dieser Optimierungsmethoden in Verbindung mit einem Trend zu sinkenden Kohlefasermaterialkosten eine neue Klasse allgegenwärtiger und hochtechnisierter Materialien ermöglichen wird, um Verbraucheranwendungen wie die Kraftstoffeffizienz weiter zu verbessern.

Anwendungen für Strukturteile

Die TFP-Technologie ermöglicht die Herstellung von Preforms, die auf spezifische Verbundbauteile oder Verstärkungen zugeschnitten sind. Die Anwendungen reichen von hochbeschleunigten Leichtbauteilen für Industrieroboter oder Schaufeln für Kompressoren bis hin zu CFK- Flugzeugteilen, zB I-Träger für den NH-90- Hubschrauber, Automobilstrukturen und Fahrradteilen.

TFP für selbsterwärmende Werkzeuge und Komponenten

Die Verwendung des Carbonrovings als elektrisches Heizelement bietet die Möglichkeit, Verbundstrukturen mit eingebetteten Heizschichten herzustellen. Durch die hohe Flexibilität bei der Gestaltung des Heizmusters kann eine insgesamt nahezu gleichmäßige Wärmeverteilung erreicht werden. In Bezug auf die Anwendungen ist diese Technologie, eingebettet in massive Verbundformen, sehr vorteilhaft für die Harzverfestigung und die Bindemittelaktivierung in Prozessen außerhalb des Autoklaven. Verbundformen zeigen ähnliche Wärmeausdehnungseigenschaften wie die hergestellten Verbundteile. Die geringere thermische Masse von Verbundwerkzeugen im Vergleich zu herkömmlichen Metallformen trägt dazu bei, den Herstellungszyklus von GFK-Teilen zu verkürzen und den Energiebedarf für den Produktionsprozess zu senken. Weiterhin können die TFP-Heizelemente in CFK- Flügelstrukturen von Flugzeugen oder Rotorblättern von Windkraftanlagen für Anti- und Enteisungsaufgaben eingesetzt werden. Die in elastomere Heizkissen eingebettete TFP-Struktur kann bei Herstellungs- oder Reparaturprozessen von Verbundteilen angewendet werden.