Mikrometer (Gerät) - Micrometer (device)

Ein Mikrometer , manchmal auch als Mikrometerschraube bekannt , ist ein Gerät mit einer kalibrierten Schraube, die häufig zur genauen Messung von Komponenten im Maschinenbau und in der Zerspanung sowie in den meisten mechanischen Gewerken verwendet wird, zusammen mit anderen messtechnischen Instrumenten wie Zifferblatt , Nonius und Digital Bremssättel . Mikrometer sind normalerweise, aber nicht immer, in Form von Messschiebern(gegenüberliegende Enden durch einen Rahmen verbunden). Die Spindel ist eine sehr genau bearbeitete Schraube und das Messobjekt wird zwischen Spindel und Amboss platziert. Die Spindel wird durch Drehen des Ratschenknopfes oder der Kausche bewegt, bis das zu messende Objekt sowohl von der Spindel als auch dem Amboss leicht berührt wird.

Mikrometer werden auch in Teleskopen oder Mikroskopen verwendet, um den scheinbaren Durchmesser von Himmelskörpern oder mikroskopischen Objekten zu messen. Das Mikrometer, das mit einem Teleskop verwendet wird, wurde um 1638 von William Gascoigne , einem englischen Astronomen, erfunden .

Geschichte des Geräts und seines Namens

Das Wort Mikrometer ist eine neoklassische Prägung aus dem griechischen Mikros „klein“ und Metron „Maß“. Das Merriam-Webster Collegiate Dictionary sagt, dass das Englische aus dem Französischen stammt und dass es 1670 zum ersten Mal in englischer Schrift erwähnt wurde. Weder das Meter noch das Mikrometer (μm) noch das Mikrometer (Gerät), wie wir sie heute kennen, existierten zu dieser Zeit . Die Menschen von damals hatten jedoch ein großes Bedürfnis und Interesse daran, kleine Dinge und kleine Unterschiede messen zu können. Das Wort wurde zweifellos in Bezug auf dieses Unterfangen geprägt, auch wenn es sich nicht speziell auf seine heutigen Sinne bezog.

Die erste mikrometrische Schraube wurde im 17. Jahrhundert von William Gascoigne als Weiterentwicklung des Nonius erfunden ; Es wurde in einem Teleskop verwendet, um Winkelabstände zwischen Sternen und die relative Größe von Himmelsobjekten zu messen.

Henry Maudslay baute Anfang des 19. Jahrhunderts ein Tischmikrometer, das von seinen Mitarbeitern scherzhaft "Lord Chancellor" genannt wurde, weil es das letzte Urteil über Messgenauigkeit und Präzision in der Arbeit des Unternehmens war. 1844 wurden Details von Whitworths Werkstattmikrometer veröffentlicht. Es wurde beschrieben, dass es einen starken Rahmen aus Gusseisen hatte, dessen gegenüberliegende Enden zwei hochveredelte Stahlzylinder waren, die durch die Wirkung von Schrauben in Längsrichtung durchquert wurden. Die Enden der Zylinder, an denen sie sich trafen, waren halbkugelförmig. Eine Schraube war mit einem auf den Zehntausendstel Zoll genau skalierten Rad ausgestattet. Sein Ziel war es , den gewöhnlichen Mechanikern ein Instrument auszustatten, das zwar sehr genaue Anzeigen lieferte, aber durch die grobe Handhabung der Werkstatt nicht sehr anfällig war .

Die erste dokumentierte Entwicklung von Handheld - Mikrometer-Schraube Sätteln war von Jean Laurent Palmer von Paris im Jahr 1848; Daher ist das Gerät oft genannt palmer in Französisch, tornillo de Palmer ( "Palmer Schraube") in Spanisch und calibro Palmer ( "Palmer Sattel") auf Italienisch. (Diese Sprachen verwenden auch die Mikrometer- Kognaten: micromètre, micrómetro, micrometro .) Der Mikrometer-Messschieber wurde 1867 von Brown & Sharpe in den anglophonen Ländern auf den Massenmarkt gebracht und ermöglichte es, den Gebrauch des Instruments in die durchschnittliche Maschinenwerkstatt zu durchdringen. Brown & Sharpe wurden von mehreren früheren Geräten inspiriert, darunter Palmers Design. 1888 steigerte Edward W. Morley die Präzision mikrometrischer Messungen und bewies deren Genauigkeit in einer komplexen Versuchsreihe.

Die Kultur der Genauigkeit und Präzision im Werkzeugbau , die mit Pionieren der Austauschbarkeit wie Gribeauval , Tousard , North , Hall , Whitney und Colt begann und sich durch führende Unternehmen wie Maudslay, Palmer, Whitworth , Brown, Sharpe, Pratt , Whitney , Leland und andere wuchsen während des Maschinenzeitalters zu einem wichtigen Bestandteil der Verbindung von angewandter Wissenschaft mit Technologie . Seit dem Anfang des 20. Jahrhunderts konnte man nicht mehr wirklich Master Werkzeug- und Formenbau , Werkzeugmaschinen- Gebäude oder Engineering ohne Kenntnis der Wissenschaft der Metrologie, sowie die Wissenschaften der Chemie und Physik (für Metallurgie , Kinematik / Dynamik , und Qualität ).

Typen

Spezialisierte Typen

Jeder Mikrometer-Messschiebertyp kann mit speziellen Ambossen und Spindelspitzen für spezielle Messaufgaben ausgestattet werden. Beispielsweise kann der Amboss in Form eines Gewindeabschnitts , in Form eines V-Blocks oder in Form einer großen Scheibe geformt sein .

- Universal-Mikrometersätze werden mit austauschbaren Ambossen geliefert, z. B. flach, kugelförmig, Keil, Scheibe, Klinge, Spitze und Messerschneide. Der Begriff Universalmikrometer kann sich auch auf eine Art von Mikrometer beziehen, deren Rahmen modulare Komponenten aufweist, sodass ein Mikrometer als Außenmikrofon, Tiefenmikrofon, Stufenmikrofon usw. fungieren kann (oft bekannt unter den Markennamen Mul-T-Anvil und Uni- Mike).

- Klingenmikrometer haben einen passenden Satz schmaler Spitzen (Klingen). Sie ermöglichen beispielsweise das Messen einer schmalen O-Ring-Nut .

- Teilungsdurchmesser-Mikrometer (auch bekannt als Gewindemikrofone ) haben einen passenden Satz gewindeförmiger Spitzen zum Messen des Teilungsdurchmessers von Schraubengewinden.

- Limit-Mikrofone haben zwei Ambosse und zwei Spindeln und werden wie eine Schnapplehre verwendet . Das zu prüfende Teil muss die erste Lücke passieren und an der zweiten Lücke enden, um innerhalb der Spezifikation zu liegen. Die beiden Lücken geben die Ober- und Untergrenze des Toleranzbereichs genau wieder .

- Bohrungsmikrometer , normalerweise ein Drei-Amboss-Kopf auf einer Mikrometerbasis, die verwendet wird, um den Innendurchmesser genau zu messen.

- Rohrmikrometer haben einen zylindrischen Amboss, der senkrecht zu einer Spindel positioniert ist und wird verwendet, um die Dicke von Rohren zu messen.

- Mikrometeranschläge sind Mikrometerköpfe, die anstelle von einfachen Anschlägen auf dem Tisch einer manuellen Fräsmaschine, Bettbahnen einer Drehmaschine oder einer anderen Werkzeugmaschine montiert werden. Sie helfen dem Bediener, den Tisch oder Wagen präzise zu positionieren. Anschläge können auch verwendet werden, um Kickout-Mechanismen oder Endschalter zu betätigen, um ein automatisches Zuführsystem anzuhalten.

- Kugelmikrometer haben kugelförmige ( kugelförmige ) Ambosse. Sie können einen flachen und einen Kugelamboss haben, in diesem Fall werden sie zum Messen der Rohrwanddicke, des Abstands eines Lochs zu einer Kante und anderer Abstände verwendet, bei denen ein Amboss gegen eine abgerundete Oberfläche platziert werden muss. Sie unterscheiden sich in der Anwendung von Rohrmikrometern dadurch, dass sie zum Messen gegen abgerundete Oberflächen verwendet werden können, die keine Rohre sind, aber der Kugelamboss kann möglicherweise auch nicht so leicht in kleinere Rohre wie ein Rohrmikrometer passen. Kugelmikrometer mit einem Kugelpaar können verwendet werden, wenn auf beiden Seiten ein Tangentialpunktkontakt gewünscht wird. Das gebräuchlichste Beispiel ist die Messung des Flankendurchmessers von Schraubengewinden (was auch mit konischen Ambossen oder der 3-Draht-Methode durchgeführt wird , bei der letztere eine ähnliche Geometrie wie der Ansatz mit Kugelpaar verwendet).

- Tischmikrometer sind Werkzeuge für den Inspektionseinsatz , deren Genauigkeit und Präzision bei etwa einem halben Mikrometer (20 Millionstel Zoll, "ein Fünftel eines Zehntels" im Fachjargon) und deren Wiederholgenauigkeit bei etwa einem Viertel Mikrometer ("ein Zehntel eines Zehntels" liegt) ). Ein Beispiel ist die Marke Pratt & Whitney Supermicrometer.

- Ziffernmikrofone sind der Typ mit mechanischen Ziffern, die sich umdrehen.

- Digitale Mikrofone sind der Typ, der einen Encoder verwendet, um die Entfernung zu erkennen und das Ergebnis auf einem digitalen Bildschirm anzuzeigen.

- V-Mikrofone sind Außenmikrofone mit einem kleinen V-Block für einen Amboss. Sie sind nützlich, um den Durchmesser eines Kreises von drei gleichmäßig verteilten Punkten aus zu messen (im Vergleich zu den zwei Punkten eines Standard-Außenmikrometers). Ein Beispiel dafür, wann dies erforderlich ist, ist das Messen des Durchmessers von 3-schneidigen Schaftfräsern und Spiralbohrern.

Funktionsprinzipien

Mikrometer verwenden die Schraube, um kleine Abstände (die zu klein sind, um sie direkt zu messen) in große Umdrehungen der Schraube umzuwandeln, die groß genug sind, um von einer Skala abzulesen. Die Genauigkeit eines Mikrometers ergibt sich aus der Genauigkeit der Gewindeformen, die im Mittelpunkt seiner Konstruktion stehen. In manchen Fällen handelt es sich um eine Differentialschraube . Die grundlegenden Funktionsprinzipien eines Mikrometers sind wie folgt:

- Der Betrag der Drehung eines genau gemacht Schraube kann direkt und genau zu einem bestimmten Betrag der axialen Bewegung (und vice versa), durch die Konstante als die Schraube bekannt korreliert sein Blei ( / LID / ). Eine Schraube der Führung ist der Abstand nach vorne in axialer Richtung mit einer vollständigen Umdrehung bewegt (360 ° ). (In den meisten Threads [das heißt, in jedem Einzelstart Fäden], Blei und Tonhöhe beziehen sich auf im Wesentlichen das gleiche Konzept.)

- Mit einem entsprechenden Vorsprung und Hauptdurchmesser der Schraube, eine gegebene Menge an Axialbewegung wird verstärkt in der resultierenden Bewegung in Umfangsrichtung.

Wenn beispielsweise die Steigung einer Schraube 1 mm beträgt, aber der Hauptdurchmesser (hier Außendurchmesser) 10 mm beträgt, dann beträgt der Umfang der Schraube 10 Zoll oder etwa 31,4 mm. Daher wird eine axiale Bewegung von 1 mm auf eine Umfangsbewegung von 31,4 mm verstärkt (vergrößert). Diese Verstärkung ermöglicht es, dass ein kleiner Unterschied in den Größen zweier ähnlicher Messobjekte mit einem größeren Unterschied in der Position einer Mikrometerhülse korreliert. Bei einigen Mikrometern wird eine noch größere Genauigkeit erreicht, indem ein Differentialschraubeneinsteller verwendet wird , um die Hülse in viel kleineren Schritten zu bewegen, als es ein einzelnes Gewinde erlauben würde.

Bei analogen Bügelmessschrauben im klassischen Stil wird die Position des Fingerhuts direkt an den Skalenmarkierungen auf dem Fingerhut und der Hülse abgelesen (Bezeichnungen der Teile siehe nächster Abschnitt). Oft wird eine Noniusskala mitgeliefert, die es ermöglicht, die Position bis auf einen Bruchteil der kleinsten Skalenmarkierung abzulesen. Bei digitalen Bügelmessschrauben zeigt eine elektronische Anzeige die Länge digital auf einem LCD am Instrument an. Es gibt auch Versionen mit mechanischen Ziffern, wie die Art von Auto- Kilometerzählern, bei denen die Zahlen "überrollen" .

Teile

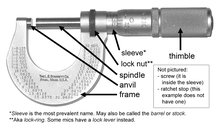

Ein Mikrometer besteht aus:

- Rahmen

- Der C-förmige Körper, der Amboss und Lauf in ständiger Beziehung zueinander hält. Es ist dick, weil es Flexion, Expansion und Kontraktion minimieren muss, was die Messung verzerren würde.Der Rahmen ist schwer und hat folglich eine hohe thermische Masse, um eine starke Erwärmung durch die haltende Hand/Finger zu verhindern. Es wird oft von isolierenden Kunststoffplatten abgedeckt, die die Wärmeübertragung weiter reduzieren.Erklärung: Hält man den Rahmen so lange, dass er sich um 10 °C erwärmt, dann beträgt die Längenzunahme jedes 10 cm langen Stahlstücks 1/100 mm. Für Mikrometer ist dies ihr typischer Genauigkeitsbereich.Mikrometer haben normalerweise eine bestimmte Temperatur, bei der die Messung korrekt ist (oft 20 °C [68 °F], was in einem Raum mit HLK im Allgemeinen als " Raumtemperatur " bezeichnet wird ). Werkzeugräume werden im Allgemeinen bei 20 °C [68 °F] gehalten.

- Amboss

- Der glänzende Teil, auf den sich die Spindel zubewegt und an dem die Probe anliegt.

- Hülse, Lauf oder Schaft

- Das stationäre runde Bauteil mit der darauf befindlichen linearen Skala, manchmal mit Noniusmarkierungen. Bei einigen Instrumenten ist die Skala auf einer eng anliegenden, aber beweglichen zylindrischen Hülse markiert, die über dem inneren festen Lauf sitzt. Dadurch kann die Nullung durch leichtes Verändern der Position der Hülse erfolgen.

- Sicherungsmutter, Sicherungsring oder Fingerhutschloss

- Die gerändelte Komponente (oder der Hebel), die angezogen werden kann, um die Spindel stationär zu halten, beispielsweise wenn eine Messung vorübergehend gehalten wird.

- Schrauben

- (Nicht sichtbar) Das Herzstück der Bügelmessschraube, wie unter "Funktionsweise" erklärt . Es ist im Fass. Dies verweist darauf, dass die übliche Bezeichnung für das Gerät im Deutschen Messschraube ist , wörtlich „Messschraube“.

- Spindel

- Die glänzende zylindrische Komponente, die der Fingerhut bewirkt, um sich in Richtung des Amboss zu bewegen.

- Fingerhut

- Die Komponente, die man mit dem Daumen dreht. Abgestufte Markierungen.

- Ratschenstopp

- (Nicht abgebildet) Vorrichtung am Griffende, die den ausgeübten Druck durch Rutschen bei einem kalibrierten Drehmoment begrenzt.

Lektüre

Handelsübliches/kaiserliches System

Die Spindel einer Mikrometerschraube mit Graduierung für die imperialen und US-üblichen Messsysteme hat 40 Gewindegänge pro Zoll, so dass eine Umdrehung die Spindel axial 0,025 Zoll (1 ÷ 40 = 0,025) bewegt, gleich dem Abstand zwischen benachbarten Teilungen auf der Hülse. Die 25 Teilungen an der Kausche ermöglichen eine weitere Unterteilung der Hülse, so dass das Drehen der Kausche um eine Teilung die Spindel axial um 0,001 Zoll (0,025 25 = 0,001) bewegt. Die Ablesung ergibt sich also aus der Anzahl der ganzen Teilungen, die auf der Skala der Hülse sichtbar sind, multipliziert mit 25 (die Anzahl der Tausendstel Zoll , die jede Teilung darstellt) plus der Nummer der Teilung auf dem Fingerhut, die zusammenfällt mit der axialen Nulllinie auf der Hülse. Das Ergebnis ist der Durchmesser in Tausendstel Zoll. Da unter jeder vierten Unterteilung auf dem Ärmel die Zahlen 1, 2, 3 usw. erscheinen, die Hunderttausendstel anzeigen, ist die Ablesung leicht möglich.

Angenommen, die Kausche wäre so herausgeschraubt, dass die Teilung 2 und drei weitere Unterteilungen auf der Hülse sichtbar sind (wie im Bild gezeigt) und dass die Teilung 1 der Kausche mit der axialen Linie der Hülse übereinstimmt. Der Messwert wäre dann 0,2000 + 0,075 + 0,001 oder 0,276 Zoll.

Metrisches System

Die Spindel einer gewöhnlichen metrischen Mikrometerschraube hat 2 Gewindegänge pro Millimeter, und somit bewegt eine volle Umdrehung die Spindel um einen Weg von 0,5 Millimeter. Die Längslinie auf der Hülse ist mit 1-Millimeter-Teilung und 0,5-Millimeter-Teilung abgestuft. Der Fingerhut hat 50 Teilungen von jeweils 0,01 Millimeter (ein Hundertstel Millimeter). Somit wird die Ablesung durch die Anzahl der auf der Skala der Hülse sichtbaren Millimetereinteilungen plus die spezielle Einteilung der Hülse, die mit der axialen Linie der Hülse übereinstimmt, angegeben.

Angenommen, die Kausche wäre so herausgeschraubt, dass die Teilung 5 und eine zusätzliche Unterteilung von 0,5 auf der Hülse sichtbar sind (wie im Bild gezeigt), und dass die Teilung 28 der Hülse mit der Axiallinie der Hülse übereinstimmt. Der Messwert wäre dann 5,00 + 0,5 + 0,28 = 5,78 mm.

Nonius-Mikrometer

Einige Bügelmessschrauben sind zusätzlich zu den regulären Teilungen mit einer Noniusskala auf der Hülse versehen. Diese ermöglichen Messungen innerhalb von 0,001 Millimeter auf metrischen Mikrometern oder 0,0001 Zoll auf Zoll-Systemmikrometern.

Die zusätzliche Ziffer dieser Mikrometer erhält man, indem man die Linie auf der Hülsen-Noniusskala findet, die genau mit einer auf der Fingerhut übereinstimmt. Die Nummer dieser übereinstimmenden Noniuslinie stellt die zusätzliche Ziffer dar.

Daher ist der Messwert für metrische Mikrometer dieses Typs die Zahl ganzer Millimeter (falls vorhanden) und die Zahl der Hundertstel Millimeter, wie bei einer gewöhnlichen Mikrometer, und die Zahl der Tausendstel Millimeter, die durch die übereinstimmende Noniuslinie auf die Ärmel-Noniusskala.

Zum Beispiel würde eine Messung von 5,783 Millimetern erhalten, indem man 5,5 Millimeter auf der Hülse abliest und dann 0,28 Millimeter hinzufügt, wie durch die Fingerhut bestimmt. Der Nonius würde dann verwendet, um die 0,003 abzulesen (wie im Bild gezeigt).

Inch-Mikrometer werden auf ähnliche Weise abgelesen.

Hinweis: 0,01 Millimeter = 0,000393 Zoll und 0,002 Millimeter = 0,00078 Zoll (78 Millionstel) oder alternativ 0,0001 Zoll = 0,00254 Millimeter. Daher bieten metrische Mikrometer kleinere Messinkremente als vergleichbare Mikrometer in Inch-Einheiten – die kleinste Teilung eines gewöhnlichen inch abgelesenen Mikrometers beträgt 0,001 Zoll; die Nonius-Ausführung hat Abstufungen bis zu 0,0001 Zoll (0,00254 mm). Bei Verwendung eines metrischen oder Zoll-Mikrometers ohne Feineinstellung können natürlich durch visuelle Interpolation zwischen den Teilstrichen kleinere Ablesungen als die Teilstriche erhalten werden.

Kalibrierung: Testen und Justieren

Nullstellen

Bei den meisten Mikrometern wird mit einem kleinen Stiftschlüssel die Hülse relativ zum Lauf verdreht, so dass ihre Nulllinie relativ zu den Markierungen auf der Hülse neu positioniert wird. Normalerweise befindet sich in der Hülse ein kleines Loch zur Aufnahme des Schraubenschlüsselstifts. Dieses Kalibrierungsverfahren hebt einen Null-Fehler auf: das Problem, dass die Bügelmessschraube bei geschlossenen Backen ungleich Null anzeigt.

Testen

Ein Standard-Ein-Zoll-Mikrometer hat Ableseteilungen von 0,001 Zoll und eine Nenngenauigkeit von ±0,0001 Zoll (" ein Zehntel ", in der Fachsprache des Maschinenbauers). Sowohl das Messgerät als auch das Messobjekt sollten für eine genaue Messung Raumtemperatur haben; Schmutz, Missbrauch und geringe Fähigkeiten des Bedieners sind die Hauptfehlerquellen.

Die Genauigkeit von Mikrometern wird überprüft, indem man mit ihnen Endmaße , Stangen oder ähnliche Normale misst , deren Länge genau und genau bekannt ist. Wenn bekannt ist, dass das Endmaß 0,75000 ± 0,00005 Zoll ("sieben-fünfzig plus oder minus fünfzig Millionstel", d. h. "siebenhundertfünfzigtausend plus oder minus ein halbes Zehntel") beträgt, dann sollte das Mikrometer 0,7500 Zoll betragen . Wenn der Mikrometer 0,7503 Zoll misst , ist er nicht mehr kalibriert. Sauberkeit und ein niedriges (aber konsistentes) Drehmoment sind beim Kalibrieren besonders wichtig – jedes Zehntel (d. h. Zehntausendstel Zoll) oder Hundertstel Millimeter „zählt“; jeder ist wichtig. Ein bloßer Schmutzfleck oder ein bisschen zu viel Druck verschleiern die Wahrheit darüber, ob das Instrument richtig lesen kann. Die Lösung ist einfach Gewissenhaftigkeit – Reinigung, Geduld, gebührende Sorgfalt und Aufmerksamkeit und wiederholte Messungen (eine gute Wiederholbarkeit garantiert dem Kalibrator, dass seine/ihre Technik korrekt funktioniert).

Die Kalibrierung prüft den Fehler normalerweise an 3 bis 5 Punkten entlang des Bereichs. Nur einer kann auf Null eingestellt werden. Wenn das Mikrometer in gutem Zustand ist, dann sind sie alle so nahe bei Null, dass das Instrument im Wesentlichen über seinen gesamten Bereich "-on" zu lesen scheint; an keinem Gebietsschema wird ein auffälliger Fehler angezeigt. Im Gegensatz dazu auf einem abgenutzten Mikrometer (oder eine , die schlecht gemacht wurde , mit zu beginnen), kann man „den Fehler jagt nach oben und unten Bereich“, das heißt ist bewegt sie nach oben oder unten zu einem verschiedenen Gegenden entlang des Bereichs , indem die Hülse eingestellt wird , aber man nicht kann eliminieren sie aus allen Gegenden auf einmal.

Die Kalibrierung kann auch den Zustand der Spitzen (flach und parallel), jede Ratsche und die Linearität der Skala umfassen. Ebenheit und Parallelität werden in der Regel mit einem sogenannten Optical Flat gemessen, einer Scheibe aus Glas oder Kunststoff, die mit extremer Genauigkeit geschliffen ist, um flache, parallele Flächen zu haben, die es ermöglichen, Lichtbänder zu zählen, wenn der Amboss und die Spindel des Mikrometers dagegen sind und ihre Menge an geometrischer Ungenauigkeit.

Gewerbliche Werkstätten, insbesondere solche, die bestimmte Kategorien von Arbeiten ausführen (militärische oder kommerzielle Luft- und Raumfahrt, Kernkraftindustrie, Medizintechnik und andere), werden von verschiedenen Normungsorganisationen (wie ISO , ANSI , ASME , ASTM , SAE , AIA , the US-Militär und andere), um Mikrometer und andere Messgeräte nach einem Zeitplan (oft jährlich) zu kalibrieren, um an jedem Messgerät ein Etikett mit einer ID-Nummer und einem Ablaufdatum der Kalibrierung anzubringen, um eine Aufzeichnung aller Messgeräte nach ID-Nummer zu führen , und in Prüfberichten anzugeben, welches Messgerät für eine bestimmte Messung verwendet wurde.

Nicht jede Kalibrierung ist eine Angelegenheit für Metrologielabore. Eine Bügelmessschraube kann jederzeit vor Ort kalibriert werden, zumindest auf die grundlegendste und wichtigste Weise (wenn nicht umfassend), indem ein hochwertiges Endmaß gemessen und entsprechend angepasst wird. Auch Messgeräte, die jährlich und innerhalb ihres Ablaufzeitraums kalibriert werden, sollten auf diese Weise alle ein bis zwei Monate überprüft werden, wenn sie täglich verwendet werden. Sie werden normalerweise OK auschecken, da keine Anpassung erforderlich ist.

Die Genauigkeit der Endmaße selbst ist durch eine Vergleichskette auf ein Meisternormal wie den internationalen Prototyp des Zählers zurückführbar . Dieser Metallstab wird wie der internationale Kilogrammprototyp unter kontrollierten Bedingungen am Hauptsitz des Internationalen Büros für Maß und Gewicht in Frankreich aufbewahrt, einem der wichtigsten Labors für Messnormen der Welt. Diese Master-Standards haben äußerst genaue regionale Kopien (die in den nationalen Labors verschiedener Länder wie NIST aufbewahrt werden ), und messtechnische Geräte machen die Vergleichskette. Da die Definition des Messgeräts heute auf einer Lichtwellenlänge basiert, ist der internationale Prototyp des Messgeräts nicht mehr ganz so unentbehrlich wie früher. Dennoch sind solche Meisterlehren für die Kalibrierung und Zertifizierung von messtechnischen Geräten wichtig. Geräte, die als "NIST-rückverfolgbar" bezeichnet werden, bedeuten, dass ihr Vergleich mit Meisterlehren und deren Vergleich mit anderen durch eine Dokumentationskette bis zu Geräten in den NIST-Labors zurückverfolgt werden kann. Die Aufrechterhaltung dieses Grades an Rückverfolgbarkeit erfordert einige Kosten, weshalb NIST-rückverfolgbare Geräte teurer sind als nicht-NIST-rückverfolgbare Geräte. Anwendungen, die ein Höchstmaß an Qualitätskontrolle erfordern, erfordern jedoch die Kosten.

Einstellung

Ein Mikrometer, das auf Null gestellt und getestet wurde und sich als fehlerhaft befunden hat, kann durch weitere Justierung wieder auf Genauigkeit gebracht werden. Wenn der Fehler durch den Verschleiß der Teile des Mikrometers in Form und Größe verursacht wird, ist eine Wiederherstellung der Genauigkeit auf diese Weise nicht möglich; stattdessen ist eine Reparatur (Schleifen, Läppen oder Austausch von Teilen) erforderlich. Bei Standardinstrumenten ist es in der Praxis einfacher, schneller und oft auch nicht teurer, ein neues Gerät zu kaufen, als eine Aufarbeitung zu betreiben

Siehe auch

Verweise

Literaturverzeichnis

- Roe, Joseph Wickham (1916), englischer und amerikanischer Werkzeugbauer , New Haven, Connecticut: Yale University Press, LCCN 16011753. Nachgedruckt von McGraw-Hill, New York und London, 1926 ( LCCN 27-24075 ); und von Lindsay Publications, Inc., Bradley, Illinois, ( ISBN 978-0-917914-73-7 ).

- ISO 3611: „Geometrische Produktspezifikationen (GPS). Maßmessgeräte. Bügelmessschrauben für Außenmessungen. Konstruktion und messtechnische Eigenschaften“ (2010)

- BS 870: "Spezifikation für Bügelmessschrauben" (2008)

- BS 959: "Spezifikation für Innenmikrometer (einschließlich Stabmikrometer)" (2008)

- BS 6468: "Spezifikation für Tiefenmikrometer" (2008)