Drehautomat - Automatic lathe

In der Metall- und Holzbearbeitung ist ein Drehautomat eine Drehmaschine mit automatisch gesteuertem Schneidprozess. Drehautomaten wurden erstmals in den 1870er Jahren entwickelt und mechanisch gesteuert. Seit dem Aufkommen von NC und CNC in den 1950er Jahren wurde der Begriff Drehautomaten im Allgemeinen nur für mechanisch gesteuerte Drehmaschinen verwendet, obwohl einige Hersteller (zB DMG Mori und Tsugami) Schweizer CNC-Drehmaschinen als "Automaten" vermarkten.

CNC hat mechanisch automatisierte Drehmaschinen noch nicht vollständig verdrängt, da viele mechanisch automatisierte Drehmaschinen, obwohl sie nicht mehr in Produktion sind, weiterhin im Einsatz sind.

Allgemeine Nomenklatur

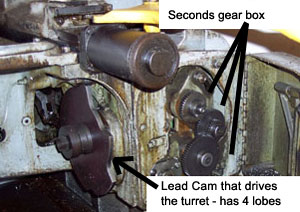

Der Begriff "Drehautomat" wird in der Fertigung in seiner früheren Bedeutung immer noch häufig verwendet und bezieht sich auf Drehautomaten von Nicht- CNC- Typen. Die ersten Drehautomaten wurden mechanisch automatisiert und über Kurvenscheiben oder Taster und Stromabnehmer gesteuert . So bezog sich vor der elektronischen Automatisierung über Numerische Steuerung das „Automatische“ im Begriff „Werkzeugmaschine“ immer implizit auf die mechanische Automatisierung.

Die frühesten mechanisch automatisierten Drehmaschinen waren geometrische Drehmaschinen , einschließlich Drehmaschinen mit Rosenmotoren . Im industriellen Kontext während des Maschinenzeitalters bezeichnete der Begriff "Drehautomat" mechanische Schraubmaschinen und Spannfutter.

Seit der Reife der CNC existiert die implizite Dichotomie von "manuell versus automatisch" immer noch, aber weil CNC so allgegenwärtig ist, hat der Begriff "automatisch" etwas von seiner Unterscheidungskraft verloren. Alle CNC-Werkzeugmaschinen sind automatisch, aber die Verwendung in der zerspanenden Industrie nennt sie nicht routinemäßig mit diesem Begriff. Der Begriff "Automatik" bezieht sich, wenn überhaupt, noch oft implizit auf kurvengesteuerte Maschinen. Daher wird eine 2-Achs-CNC-Drehmaschine auch bei Vollautomatik nicht als "Drehautomat" bezeichnet.

Kleine bis mittelgroße kurvengesteuerte Drehautomaten werden üblicherweise als Schraubmaschinen oder Schraubautomaten bezeichnet . Diese Maschinen bearbeiten Teile, die (nur als grobe Richtlinie) einen Durchmesser von bis zu 80 Millimeter (3,1 Zoll) und eine Länge von 300 Millimetern (12 Zoll) haben. Schraubmaschinen führen fast ausnahmslos Stangenarbeiten durch , dh ein Stück Stangenmaterial läuft durch die Spindel und wird vom Spannfutter (normalerweise einem Spannzangenfutter ) gegriffen . Während der Bearbeitung des Teils wird das gesamte Stangenmaterial mit der Spindel gedreht. Wenn das Teil fertig ist, wird es von der Stange „getrennt“, das Spannfutter wird freigegeben, die Stange vorgeschoben und das Spannfutter wieder geschlossen, bereit für den nächsten Zyklus. Der Stangenvorschub kann auf verschiedene Weise erfolgen, einschließlich Ziehfingerwerkzeuge, die die Stange greifen und ziehen oder Rollenstangenvorschub, der die Stange von hinten schiebt.

Größere kurvengesteuerten Drehautomaten werden in der Regel genannt automatische Spanndrehmaschinen , Drehautomaten , automatische chuckers , Automatik oder chuckers . Der "Spannfutter"-Teil des Namens kommt von den Werkstücken, die diskrete Rohlinge sind, die in einem als "Magazin" bezeichneten Behälter gehalten werden, und jeder wird abwechselnd eingespannt und bearbeitet. (Dies ist analog zu der Art und Weise , dass jeder Schuss Munition in das Magazin einer halbautomatischen Pistole wird wiederum bei gekammert wird.) Die Rohlinge werden entweder einzelne Schmiede- oder Gussteile, oder sie sind prä- gesägten Stücke billet . Einige Mitglieder dieser Familie von Werkzeugmaschinen arbeiten jedoch mit Drehstangen oder arbeiten auf Spitzen (zB der Fay-Drehautomat ). Bei Stangenarbeiten mit großem Durchmesser (z. B. 150 Millimeter (5,9 Zoll) oder mehr) ist es nur ein akademischer Punkt, ob es sich um "Schraubenmaschinenarbeit" oder einfach um "automatische Arbeit" handelt.

Schraubmaschine

Schraubmaschinen, die Klasse der Drehautomaten für kleine bis mittelgroße Teile, werden in der Großserienfertigung verschiedenster Drehteile eingesetzt. Bei der Schweizer Schraubenbearbeitung wird das Werkstück mit einer Führungsbuchse in der Nähe des Schneidwerkzeugs abgestützt.

Nomenklatur von Schraubenmaschinen

In Anlehnung an die normale Definition des Begriffs Schraubmaschine sind alle Schraubmaschinen vollautomatisiert, ob mechanisch (über Kurven) oder CNC , d.h. nach dem Einrichten und Starten laufen sie weiter und produzieren Teile mit wenig Personal Intervention. Die mechanische Automatisierung stand an erster Stelle, beginnend in den 1870er Jahren; Computergesteuerte Steuerung (zuerst über NC und dann über CNC) kam später, beginnend in den 1950er Jahren, hinzu.

Der Name Schneckenmaschine ist ein wenig von einer metonym , wie Schneckenmaschinen andere Teile als machen können Schrauben oder , die nicht mit Gewinde . Der archetypische Verwendungszweck, nach dem Schraubenmaschinen benannt wurden, war jedoch die Schraubenherstellung.

Die Definition des Begriffs Schraubenmaschine hat sich mit der sich ändernden Technologie geändert. Jede Verwendung des Begriffs vor den 1840er Jahren hätte sich ad hoc auf jede Werkzeugmaschine bezogen, die zur Herstellung von Schrauben verwendet wird. Das heißt, es hätte keine etablierte Abgrenzung zum Begriff der Schraubendrehmaschine gegeben . Als in den 1840er Jahren Revolverdrehmaschinen entwickelt wurden, wurde der Begriff Spindelmaschine in Überschneidung mit dem Begriff Revolverdrehmaschine verwendet . Im Jahr 1860, als einige der Bewegungen, wie die Revolverindexierung, mechanisch automatisiert wurden, wurde der Begriff automatische Schraubmaschine verwendet, und der Begriff Handschraubmaschine oder manuelle Schraubmaschine wurde retronym für die früheren Maschinen verwendet. Innerhalb von 15 Jahren wurde der gesamte Zerspanungszyklus mechanisch automatisiert, und Maschinen des Typs 1860 wurden retronym als halbautomatisch bezeichnet . Von dieser Zeit an wurden Maschinen mit vollautomatischen Zyklen normalerweise als automatische Schraubmaschinen bezeichnet , und schließlich wurde der Begriff Schraubmaschine in der Verwendung der meisten Menschen in der zerspanenden Industrie nicht mehr verwendet, um sich auf manuelle oder halbautomatische Revolverdrehmaschinen zu beziehen. einer Maschinenklasse vorbehalten, dem vollmechanisch automatisierten Typ. Diese enge Bedeutung der Schraubenmaschine blieb von etwa den 1890er Jahren bis in die 1950er Jahre stabil. ( Brown & Sharpe fort , „Schneckenmaschinen“ Drehmaschine Modelle einen Teil ihrer handbetriebenen Revolver zu nennen, aber die meisten Maschinisten reserviert den Begriff für Automatik.) Innerhalb dieser Klasse genannt Schneckenmaschinen gab es Variationen, wie Single- Spindel gegen Mehrspindel-, horizontal -Turm gegen Vertikal-Turm usw.

Mit dem Aufkommen von NC teilten sich Schraubmaschinen in zwei Klassen, mechanische und NC. Diese Unterscheidung setzt sich bis heute bei mechanischen Schraubmaschinen und CNC-Schraubmaschinen fort . Im Fachjargon wird jedoch der Begriff Schraubmaschine an sich immer noch oft im Zusammenhang mit einer mechanischen Schraubmaschine verstanden, so dass der Retronym mechanische Schraubmaschine nicht durchgängig verwendet wird.

Automatischer Chucker

Eine automatische Spannmaschine ähnelt einer automatischen Schraubmaschine; beide verwenden Spindeln in der Produktion. Der Einsatz von Spindeln, die das Werkstück bohren, bohren und schneiden können, ermöglicht auf beiden Maschinen mehrere Funktionen gleichzeitig. Ein wesentlicher Unterschied zwischen den Maschinen besteht darin, dass der automatische Spannfutter größere Arbeiten erledigt, die aufgrund seiner Größe häufiger Spannarbeiten und seltener Stangenarbeiten sind. Der Fay-Drehautomat war eine Variante, die sich auf Drehbearbeitungen auf Spitzen spezialisiert hatte . Während eine Schraubmaschine in der Praxis auf etwa 80 Millimeter (3,1 Zoll) beschränkt ist, sind automatische Spannfutter erhältlich, die bis zu 300 Millimeter (12 Zoll) Spannfutter verarbeiten können. Die Spannfutter sind luftbetriebene . Viele dieser Maschinen sind mehrspindlig (mehr als eine Hauptspindel).

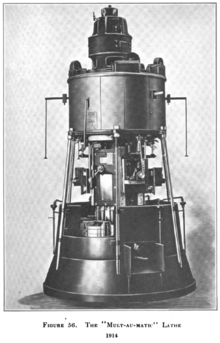

Bekannte Marken solcher Maschinen waren National-Acme, Hardinge, New Britain, New Britain-Gridley, Acme-Gridley, Davenport, Bullard Mult-Au-Matic (eine vertikale Mehrspindelvariante) und Thomas Ryder and Son .

Automatische Spannfutter sind eine Klasse von Werkzeugmaschinen, die auf enge Branchennischen spezialisiert sind, wie z. B. OEM- Teilelieferanten für die Automobilindustrie . Sie beschränken sich in ihren wirtschaftlichen Nischen auf die Großserienfertigung großer Teile, die tendenziell nur in relativ wenigen Unternehmen stattfindet (im Vergleich zu kleineren Arbeiten, die möglicherweise von kleinen Unternehmen ausgeführt werden). Der Markt für solche Werkzeugmaschinen umfasst in der Regel keine lokalen Lohnfertiger oder Werkzeug- und Formenbaubetriebe .

Nockenbetätigte Spannfutter gehen schneller in die Geschichte ein als die meisten anderen Nicht-CNC-Werkzeugmaschinenklassen. Dies liegt daran, dass die wenigen Unternehmen, die sie haben, gezwungen sind, sich ständig an den neuesten Stand der Technik (heute alle CNC) anzupassen, um im Wettbewerb zu bestehen und zu bestehen. Cam-Op-Spannfutter werden wahrscheinlich eher verschrottet als andere Arten von Nicht-CNC-Werkzeugmaschinen. Anders als bei "Großvaters South Bend- Drehmaschine" oder "Papas alter Bridgeport- Kniemühle" kann es sich praktisch niemand leisten, sie allein aus sentimentalen Gründen zu behalten und zu verwenden. Wie bei den meisten nondigital kommerziellen Satzmaschinen (wie Linotype - Maschinen ).

Auswahl an Maschinen und Steuerungstyp

Mechanische Schraubmaschinen wurden teilweise durch CNC-Drehmaschinen (Drehzentren) und CNC-Schraubmaschinen ersetzt. Sie sind jedoch nach wie vor häufig im Einsatz und für die Großserienfertigung von Drehteilen gilt nach wie vor oft, dass nichts so wirtschaftlich ist wie eine mechanische Schraubmaschine.

In der Hierarchie der Fertigungsmaschinen steht die Schraubmaschine an der Spitze, wenn große Produktmengen benötigt werden. Unten sitzt eine Motordrehmaschine, die am wenigsten Zeit zum Einrichten benötigt, aber am meisten qualifizierte Arbeit und Zeit, um ein Teil tatsächlich zu produzieren. Eine Revolverdrehmaschine war traditionell eine Stufe über einer Motordrehmaschine, erforderte eine längere Rüstzeit, konnte aber ein höheres Produktvolumen produzieren und erforderte in der Regel einen geringer qualifizierten Bediener, sobald der Rüstprozess abgeschlossen ist. Schneckenmaschinen erfordern möglicherweise eine umfangreiche Einrichtung, aber sobald sie in Betrieb sind, kann ein einzelner Bediener den Betrieb mehrerer Maschinen überwachen.

Das Aufkommen der CNC-Drehmaschine (oder besser gesagt des CNC-Drehzentrums) hat diese unterschiedlichen Produktionsniveaus in gewissem Maße verwischt. Das CNC-Drehzentrum passt am besten in den mittleren Produktionsbereich und ersetzt die Revolverdrehmaschine. Allerdings ist es mit einem CNC-Drehzentrum oft schneller möglich, ein einzelnes Bauteil herzustellen als mit einer Motordrehmaschine. Auch das CNC-Drehzentrum ist zum Teil in die traditionell von der (mechanischen) Schraubmaschine besetzte Region vorgedrungen. CNC-Schraubmaschinen tun dies in noch größerem Maße, aber sie sind teuer. In einigen Fällen sind sie von entscheidender Bedeutung, in anderen kann eine mechanische Maschine die Gesamtleistung und Rentabilität erreichen oder übertreffen. Es ist nicht ungewöhnlich, dass kurvengesteuerte Drehautomaten CNCs bei der Zykluszeit übertreffen. CNC bietet viele Vorteile, nicht zuletzt die CAD/CAM-Integration, aber die CNC selbst bringt im Rahmen eines Drehautomatenzyklus in der Regel keinen Geschwindigkeitsvorteil in Bezug auf Geschwindigkeiten und Vorschübe oder Werkzeugwechselgeschwindigkeit. Bei der Beantwortung der Frage, welches für ein bestimmtes Teil in einem bestimmten Unternehmen am besten geeignet ist, spielen viele Variablen eine Rolle. ( Overhead wird mit einkalkuliert – nicht zuletzt, weil die meisten Cam-Op-Maschinen längst bezahlt sind, während eine CNC-Maschine der neuesten Generation hohe monatliche Zahlungen hat). Unternehmen, die sich auf Cam-Op-Maschinen verlassen, konkurrieren selbst in der heutigen CNC-gefüllten Umgebung immer noch; sie müssen nur wachsam und schlau sein, damit es so bleibt.

Im Mehrspindelsegment bauen einige Werkzeugmaschinenbauer auch Hybridmaschinen, die teils CNC und teils Old-School-Steuerung sind (einige Stationen sind CNC, andere sind Cam-Op oder mit einfachen Hydraulikzyklen betätigt). Dadurch können Werkstätten mit bestimmten Arbeitsmischungen einen Wettbewerbsvorteil aus den geringeren Kosten im Vergleich zu reinen CNC-Maschinen erzielen. Die Vielfalt der Maschinen, die eine rentable Produktion in bestimmten Nischen ermöglichen, spiegelt die Vielfalt der bestehenden Arbeiten wider: Einige Großserienarbeiten bleiben im Bereich der Cam-Op; Voll-CNC mit allem Drum und Dran übertrifft einige flexible Kleinserienarbeiten; und Hybridmaschinen können den niedrigsten Stückpreis für Mischungen dazwischen erzielen.

Design

Ein Drehautomat kann eine einzelne Spindel oder mehrere Spindeln haben. Jede Spindel enthält eine Stange oder einen Rohling aus Material, der gleichzeitig bearbeitet wird. Eine übliche Konfiguration sind sechs Spindeln. Der Käfig, der diese sechs Takte von Material hält Indizes nach jedem Bearbeitungsvorgang abgeschlossen ist . Die Indexierung erinnert an eine Gatling-Pistole .

Jede Station kann mehrere Werkzeuge haben, die das Material nacheinander schneiden. Die Werkzeuge sind in der Regel in mehreren Achsen wie Revolver (Rundschaltwerk), Horizontalschlitten (Linearschaltwerk) und Vertikalschlitten (Linearschaltwerk) angeordnet. Die linearen Gruppen werden "Gangs" genannt. Die Bedienung all dieser Werkzeuge ähnelt der einer Revolverdrehmaschine.

Als Beispiel: Eine Materialstange wird durch die Spindel vorwärts transportiert. Die Stirnseite der Stange wird bearbeitet (Planbearbeitung). Die Außenseite der Stange wird in Form bearbeitet ( Drehvorgang ). Die Stange wird gebohrt oder gebohrt und schließlich wird das Teil abgeschnitten (Abtrennvorgang).

Bei einer einspindligen Maschine würden diese vier Operationen höchstwahrscheinlich sequentiell ausgeführt, wobei jeweils vier Kreuzschlitten nacheinander in Position kommen, um ihre Operation auszuführen. Bei einer mehrspindligen Maschine entspricht jede Station einer Stufe im Produktionsablauf, durch die dann jedes Stück getaktet wird, wobei alle Arbeitsgänge gleichzeitig, aber an unterschiedlichen Werkstücken, nach Art eines Fließbandes erfolgen .

Betrieb

Formularwerkzeuge

Für die Bearbeitung komplexer Formen werden häufig Formwerkzeuge verwendet . Dies kontrastiert mit dem Schneiden , die an einem Motor - Drehmaschine durchgeführt wird , wo das Schneidwerkzeug in der Regel ist ein Ein-Punkt - Werkzeug . Ein Formwerkzeug hat die Form oder Kontur des endgültigen Teils, jedoch umgekehrt, sodass es das Material schneidet und die gewünschte Bauteilform hinterlässt. Dies steht im Gegensatz zu einem Ein-Punkt-Werkzeug, das jeweils an einem Punkt schneidet und die Form der Komponente wird durch die Bewegung des Werkzeugs und nicht durch seine Form bestimmt.

Einfädeln

Im Gegensatz zu einer Drehmaschine wird das Ein-Punkt-Gewindeschneiden selten, wenn überhaupt, durchgeführt; es ist zu zeitaufwändig für die für Schneckenmaschinen typischen kurzen Taktzeiten. Ein selbstlösender Schneidkopf kann Gewinde an Außendurchmessern schnell schneiden oder rollen. Ein nicht freigebender Gewindebohrerhalter mit einem Gewindebohrer kann Innendurchmesser schnell schneiden, erfordert jedoch, dass Einspindelmaschinen auf hohe Drehzahl umschalten, damit der Gewindebohrer aus dem Werkstück entfernt werden kann. Die Gewindeschneid- und Gewindeschneidgeschwindigkeit (niedrige Geschwindigkeit) beträgt typischerweise 1/5 der hohen Geschwindigkeit.

Drehräumen

Das Rotationsräumen ist ein weiterer gängiger Vorgang. Der Räumhalter ist stationär montiert, während seine innenliegende angetriebene Spindel und das Stirnfräswerkzeug vom Werkstück angetrieben werden. Während die Räumnadel in oder um das Werkstück herum eingeführt wird, ändern sich die Kontaktpunkte der Räumnadel ständig, wodurch die gewünschte Form leicht erzeugt wird. Die am häufigsten auf diese Weise hergestellte Form ist ein Innensechskant am Ende einer Kopfschraube.

Geschichte

Die Geschichte der Drehautomaten im industriellen Kontext begann mit Schraubenmaschinen, und diese Geschichte kann nur im Zusammenhang mit der Schraubenherstellung im Allgemeinen verstanden werden. Daher beginnt die folgende Diskussion mit einem einfachen Überblick über die Schraubenherstellung in früheren Jahrhunderten und wie sie sich in die Praxis des 19., 20. und 21. Jahrhunderts entwickelt hat.

Seit der Antike stellt der Mensch Schrauben her. In den meisten dieser Jahrhunderte beinhaltete die Schraubenherstellung im Allgemeinen das individuelle Schneiden der Gewinde jeder Schraube von Hand (durch Schnitzen oder Feilen ). Andere alte Methoden bestanden darin, Draht um einen Dorn (wie einen Stock oder eine Metallstange) zu wickeln oder einen Baumzweig zu schnitzen, der von einer Ranke spiralförmig gewickelt wurde.

Verschiedene Maschinenelemente , die eigneten sich potentiell schrauben (wie beispielsweise die Herstellung von Drehmaschinen , die Leitspindel , die Schlitten , Zahnräder , dia ruht ausgerichtet direkt an Spindeln und „Wechselgetriebe“ Getriebezügen) wurden im Laufe der Jahrhunderte entwickelt, wobei einige von denen Elemente, die ziemlich alt sind. Verschiedene Funken erfinderischer Kraft im Mittelalter und in der Renaissance kombinierten einige dieser Elemente zu Schraubenmaschinen, die das folgende Industriezeitalter ankündigten. Zum Beispiel arbeiteten verschiedene mittelalterliche Erfinder, deren Namen in der Geschichte verloren gegangen sind, eindeutig an dem Problem, wie das mittelalterliche Hausbuch von Schloss Wolfegg (geschrieben um 1475-1490) zeigt, und Leonardo da Vinci und Jacques Besson hinterließen uns Zeichnungen von Schraubenschneidemaschinen aus die 1500er; Es ist nicht bekannt, dass alle diese Konstruktionen gebaut wurden, aber offensichtlich waren ähnliche Maschinen zu Bessons Lebzeiten Realität. Erst 1760–1800 gelang es jedoch, diese verschiedenen Elemente erfolgreich zusammenzuführen, um (zeitgleich parallel) zwei neue Arten von Werkzeugmaschinen zu schaffen: die Schraubendrehmaschine (für die Kleinserienfertigung von Maschinenschrauben , mit einfacher Auswahl verschiedenen Tonhöhen) und der ersten hochvolumigen Produktion, spezialisiert, Einzweck-Werkzeugmaschinen für die Herstellung von Schrauben, die zur Erzeugung erzeugt wurden Holzschrauben [Schrauben Bedeutung für den Einsatz in Holz aus Metall hergestellt] bei hohen Lautstärke und niedriger Stückpreis . Schraubendrehmaschinen trugen zur gerade anbrechenden Entwicklung der modernen Werkstattpraxis bei , während die Holzschraubenherstellungsmaschinen die gerade anbrechende Entwicklung der modernen Eisenwarenindustrie, d. h. das Konzept einer Fabrik, die den Bedarf von tausende von Kunden, die Schrauben in wachsenden Mengen verbraucht Zimmerei , Möbeltischlerei , und andere Gewerke, aber nicht die Hardware machten sie (es anstelle von kapitalintensiven Fachträgern für niedriger Stückkosten Kauf , als sie auf ihrem eigenen erreichen konnten). Diese beiden Klassen von Werkzeugmaschinen nahmen gleichzeitig die verschiedenen Klassen von Schrauben und rückten sie erstmals aus der Kategorie der teuren, handgefertigten, selten verwendeten Gegenstände in die Kategorie der erschwinglichen, oft austauschbaren Gebrauchsgegenstände . (Die Austauschbarkeit entwickelte sich sukzessive , von unternehmensintern zu unternehmensintern zu national zu international).

Zwischen 1800 und 1840 wurde es auf der Maschinenschraubenseite üblich, alle relevanten Schraubendrehmaschinenelemente in Motordrehmaschinen einzubauen , so dass der Begriff "Schraubendrehmaschine" nicht mehr im Gegensatz zu anderen metallbearbeitenden Drehmaschinentypen steht als "besondere" Drehmaschine. Auf der Holzschraubenseite hatten die Beschlaghersteller mittlerweile für den eigenen Hausgebrauch die ersten vollautomatischen [mechanisch automatisierten] Sonderwerkzeugmaschinen zur Schraubenherstellung entwickelt. Der Entwicklungsbogen von 1760-1840 war ein enormer technologischer Fortschritt, aber spätere Fortschritte machten Schrauben noch billiger und verbreiteter. Diese begannen in den 1840er Jahren mit der Adaption der Motordrehmaschine mit einem Revolverkopf-Werkzeughalter zur Herstellung der Revolverdrehmaschine . Diese Entwicklung reduzierte den Zeit-, Arbeits- und Sachaufwand des Maschinenbedieners zur Herstellung jeder Maschinenschraube erheblich. Single-Zeige war verzichtet zugunsten des Düsenkopf Schneid für solche mittel- und hochvolumige repetitive Produktion. Dann, in den 1870er Jahren, wurde der Teilschnittzyklus (Bewegungsfolge) der Revolverdrehmaschine durch eine Nockensteuerung automatisiert, ähnlich wie Musikdosen und Player Pianos eine Melodie automatisch spielen können. Laut Rolt (1965) war der erste Mensch, der eine solche Maschine entwickelte, Christopher Miner Spencer , ein Erfinder aus Neuengland . Charles Vander Woerd hat möglicherweise gleichzeitig unabhängig eine Maschine erfunden, die der von Spencer ähnelt. Die Holzschraubenherstellungsmaschinen der 1840er und 1850er Jahre [Spezialwerkzeugmaschinen für die Fabrikproduktion im Gegensatz zu Werkzeugmaschinen für kleine Werkstatt], wie sie von Cullen Whipple von der New England Screw Company und Thomas J .Sloan von der American Screw Company, hatte die Maschinen von Spencer und Vander Woerd auf verschiedene Weise vorweggenommen, wenn auch das Problem der automatisierten Schraubenherstellung aus einem anderen kommerziellen Blickwinkel angegangen. Alle oben genannten Werkzeugmaschinen (dh Schraubendrehmaschinen; entsprechend ausgerüstete Motordrehmaschinen und Tischdrehmaschinen; Revolverdrehmaschinen; von Revolverdrehmaschinen abgeleitete Schraubenmaschinen; und Holzschraubenfabrik-Schraubenmaschinen) wurden während der Zeit manchmal als "Schraubenmaschinen" bezeichnet dieser Ära (logischerweise, da es sich um Maschinen handelte, die auf die Schraubenherstellung zugeschnitten waren). Die nomenklatorische Entwicklung, bei der der Begriff "Schraubenmaschine" oft enger als die oben beschriebene verwendet wird .

Spencer ließ seine Idee 1873 patentieren; aber sein Patent konnte die Nockentrommel nicht schützen, die Spencer das "Gehirnrad" nannte. Daher griffen viele andere Leute schnell die Idee auf. Wichtige spätere Entwickler von Vollautomaten waren SL Worsley, der für Brown & Sharpe eine Einspindelmaschine entwickelte , Edwin C. Henn, Reinhold Hakewessel und George O. Gridley, der Mehrspindelvarianten entwickelte und an einer Nachfolge beteiligt war von Unternehmen (Acme, National, National-Acme, Windsor Machine Company, Acme-Gridley, New Britain-Gridley); Edward P. Bullard Jr, der die Entwicklung des Bullard Mult-Au-Matic leitete ; FC Fay und Otto A. Schaum, die den Fay-Drehautomaten entwickelt haben ; Ralph Flanders und sein Bruder Ernest, die die Fay-Drehmaschine weiter verfeinerten und den automatischen Gewindeschleifer entwickelten. Inzwischen entwickelten Ingenieure auch in der Schweiz neue manuell und automatisch gesteuerte Drehmaschinen. Die technologischen Entwicklungen in Amerika und die Schweiz flossen rasch in andere Industrieländer (über Strecken wie Werkzeugmaschinenexporte ; Fachzeitschrift Artikel und Anzeigen, Messen , von Weltausstellungen zu regionalen Veranstaltungen, und der Umsatz und Abwanderung von Ingenieuren, Setup Händen und Betreiber). Dort entwickelten lokale Innovatoren auch weitere Werkzeuge für die Maschinen und bauten Klonmaschinenmodelle.

Die Entwicklung der numerischen Steuerung war der nächste große Sprung in der Geschichte der Drehautomaten – und sie hat auch das Paradigma der Unterscheidung "manuell versus automatisch" verändert. Ab den 1950er Jahren begannen NC-Drehmaschinen manuelle Drehmaschinen und Nockenwellen-Schraubmaschinen zu ersetzen, obwohl die Verdrängung der älteren Technologie durch CNC ein langer, allmählicher Bogen war, der auch heute keine totale Finsternis darstellt. In den 1980er Jahren begannen echte CNC-Schraubmaschinen (im Gegensatz zu einfacheren CNC-Drehmaschinen), im Schweizer Stil und nicht-schweizerisch, ernsthaft in den Bereich der Nockenwellen-Schraubmaschinen einzudringen. In ähnlicher Weise wurden CNC-Chucker entwickelt, die sich schließlich sogar zu CNC- Rundtaktmaschinen weiterentwickelten . Außerhalb des Automobilbaus sind diese Werkzeugmaschinen wenig bekannt.

Verweise

Literaturverzeichnis

- American Precision Museum (1982), "Edward P. Bullard (1872–1953)" , Machine Tool Hall of Fame , American Precision Museum, archiviert vom Original am 07.08.2010 , abgerufen am 29.11.2010

- ASME (1921), ASME Mechanical Catalog and Directory, Volume 11 , American Society of Mechanical Engineers.

- Roe, Joseph Wickham (1916), englischer und amerikanischer Werkzeugbauer , New Haven, Connecticut: Yale University Press, LCCN 16011753. Nachgedruckt von McGraw-Hill, New York und London, 1926 ( LCCN 27-24075 ); und von Lindsay Publications, Inc., Bradley, Illinois, ( ISBN 978-0-917914-73-7 ).

- Roe, Joseph Wickham (1937), James Hartness: A Representative of the Machine Age at its Best , New York, New York, USA: American Society of Mechanical Engineers , LCCN 37016470 , OCLC 3456642 .Link von HathiTrust .

- Rolt, LTC (1965), Eine kurze Geschichte der Werkzeugmaschinen , Cambridge, Massachusetts, USA: MIT Press, OCLC 250074. Co-Edition veröffentlicht als Rolt, LTC (1965), Tools for the Job: a Short History of Machine Tools , London: BT Batsford, LCCN 65080822.

- Rose, William (1990), Cleveland: Die Entstehung einer Stadt , Kent State University Press, ISBN 978-0-87338-428-5

- Rybczynski, Witold (2000), One Good Turn: A Natural History of the Screwdriver and the Screw , Scribner, ISBN 978-0-684-86729-8, LCCN 00036988 , OCLC 462234518 . Verschiedene Neuauflagen (Taschenbuch, E-Book, Braille, etc.).

- Smid, Peter (2008), CNC Programming Handbook (3. Aufl.), New York: Industrial Press, ISBN 9780831133474, LCCN 2007045901 .