Sputterabscheidung - Sputter deposition

Die Sputterabscheidung ist ein physikalisches Dampfabscheidungsverfahren (PVD) der Dünnfilmabscheidung durch Sputtern . Dies beinhaltet ausstoßenden Material von einem „Ziel“ , das eine Quelle auf einen „Substrat“ , wie beispielsweise ein ist Siliziumwafer . Resputtern ist die Wiederemission des abgeschiedenen Materials während des Abscheidungsprozesses durch Ionen- oder Atombombardierung. Vom Target ausgestoßene gesputterte Atome weisen eine breite Energieverteilung auf, typischerweise bis zu mehreren zehn eV (100.000 K ). Die gesputterten Ionen (normalerweise ist nur ein kleiner Bruchteil der ausgestoßenen Partikel ionisiert – in der Größenordnung von 1 Prozent) können ballistisch geradlinig vom Target fliegen und energetisch auf die Substrate oder die Vakuumkammer auftreffen (Resuttern verursachen). Alternativ kollidieren die Ionen bei höheren Gasdrücken mit den als Moderator wirkenden Gasatomen und bewegen sich diffus, erreichen die Substrate oder die Wand der Vakuumkammer und kondensieren nach einem Random Walk . Der gesamte Bereich vom hochenergetischen ballistischen Aufprall bis hin zur energiearmen thermalisierten Bewegung ist durch Änderung des Hintergrundgasdrucks zugänglich. Das Sputtergas ist oft ein Inertgas wie Argon . Für eine effiziente Impulsübertragung sollte das Atomgewicht des Sputtergases nahe dem Atomgewicht des Targets liegen, so dass zum Sputtern leichter Elemente Neon bevorzugt wird, während für schwere Elemente Krypton oder Xenon verwendet werden. Reaktive Gase können auch zum Sputtern von Verbindungen verwendet werden. Die Verbindung kann je nach Prozessparameter auf der Targetoberfläche, im Flug oder auf dem Substrat gebildet werden. Die Verfügbarkeit vieler Parameter, die die Sputter-Abscheidung steuern, macht es zu einem komplexen Prozess, ermöglicht aber auch Experten ein hohes Maß an Kontrolle über das Wachstum und die Mikrostruktur des Films.

Verwendet

Eine der ersten weit verbreiteten kommerziellen Anwendungen der Sputter - Abscheidung, die noch eine ihrer wichtigsten Anwendungen ist, ist in der Herstellung von Computer - Festplatten . Sputtern wird in der Halbleiterindustrie in großem Umfang verwendet, um dünne Filme aus verschiedenen Materialien bei der Verarbeitung integrierter Schaltungen abzuscheiden . Durch Sputtern werden auch dünne Antireflexbeschichtungen auf Glas für optische Anwendungen aufgebracht. Aufgrund der niedrigen Substrattemperaturen ist das Sputtern ein ideales Verfahren, um Kontaktmetalle für Dünnschichttransistoren abzuscheiden . Eine weitere bekannte Anwendung des Sputterns sind Beschichtungen mit niedrigem Emissionsgrad auf Glas , die in Doppelscheiben-Fensterbaugruppen verwendet werden. Die Beschichtung ist ein Multilayer aus Silber und Metalloxiden wie Zinkoxid , Zinnoxid oder Titandioxid . Eine große Industrie hat sich um die Beschichtung von Werkzeugeinsätzen mit gesputterten Nitriden wie Titannitrid entwickelt , wodurch die bekannte goldfarbene Hartschicht entsteht. Sputtern wird auch als Verfahren zur Abscheidung der Metallschicht (zB Aluminium) bei der Herstellung von CDs und DVDs verwendet.

Festplattenoberflächen verwenden gesputtertes CrO x und andere gesputterte Materialien. Sputtern ist eines der Hauptverfahren zur Herstellung von Lichtwellenleitern und ein weiterer Weg zur Herstellung effizienter photovoltaischer Solarzellen.

Sputterbeschichtung

Die Sputterbeschichtung in der Rasterelektronenmikroskopie ist ein Sputterabscheidungsverfahren, um eine Probe mit einer dünnen Schicht aus leitfähigem Material zu bedecken, typischerweise einem Metall, wie beispielsweise einer Gold / Palladium (Au/Pd)-Legierung. Um die Aufladung einer Probe mit einem Elektronenstrahl im konventionellen SEM-Modus (Hochvakuum, Hochspannung) zu verhindern, wird eine leitfähige Beschichtung benötigt. Während Metallbeschichtungen auch zur Erhöhung des Signal-Rausch-Verhältnisses nützlich sind (Schwermetalle sind gute Sekundärelektronenemitter), sind sie von geringerer Qualität, wenn Röntgenspektroskopie verwendet wird. Aus diesem Grund wird bei der Röntgenspektroskopie eine Kohlenstoffbeschichtung bevorzugt.

Vergleich mit anderen Abscheidungsverfahren

Ein wichtiger Vorteil der Sputterabscheidung besteht darin, dass selbst Materialien mit sehr hohen Schmelzpunkten leicht gesputtert werden können, während das Verdampfen dieser Materialien in einem Widerstandsverdampfer oder einer Knudsen-Zelle problematisch oder unmöglich ist. Durch Sputtern abgeschiedene Filme haben eine Zusammensetzung, die der des Quellenmaterials nahe kommt. Der Unterschied ist darauf zurückzuführen, dass sich verschiedene Elemente aufgrund ihrer unterschiedlichen Masse unterschiedlich ausbreiten (leichte Elemente werden vom Gas leichter abgelenkt), aber dieser Unterschied ist konstant. Gesputterte Filme haben typischerweise eine bessere Haftung auf dem Substrat als aufgedampfte Filme. Ein Target enthält eine große Materialmenge und ist wartungsfrei, wodurch die Technik für Ultrahochvakuumanwendungen geeignet ist. Sputterquellen enthalten keine heißen Teile (um eine Erwärmung zu vermeiden, werden sie normalerweise wassergekühlt) und sind mit reaktiven Gasen wie Sauerstoff kompatibel. Das Sputtern kann von oben nach unten durchgeführt werden, während die Verdampfung von unten nach oben durchgeführt werden muss. Fortschrittliche Prozesse wie epitaktisches Wachstum sind möglich.

Einige Nachteile des Sputterprozesses sind, dass der Prozess schwieriger mit einem Lift-Off zur Strukturierung des Films zu kombinieren ist . Denn der für Sputtern charakteristische diffuse Transport macht einen Vollschatten unmöglich. Somit kann man nicht vollständig einschränken, wohin die Atome gehen, was zu Kontaminationsproblemen führen kann. Außerdem ist eine aktive Kontrolle für das schichtweise Wachstum im Vergleich zur gepulsten Laserabscheidung schwierig, und inerte Sputtergase werden als Verunreinigungen in den wachsenden Film eingebaut. Die gepulste Laserabscheidung ist eine Variante der Sputter-Abscheidungstechnik, bei der ein Laserstrahl zum Sputtern verwendet wird. Die Rolle der gesputterten und gesputterten Ionen und des Hintergrundgases wird während des gepulsten Laserabscheidungsprozesses vollständig untersucht.

Arten der Sputterabscheidung

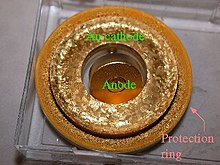

Sputterquellen verwenden häufig Magnetrons , die starke elektrische und magnetische Felder verwenden, um geladene Plasmateilchen nahe der Oberfläche des Sputtertargets einzuschließen. In einem Magnetfeld folgen Elektronen spiralförmigen Pfaden um magnetische Feldlinien und erfahren mehr ionisierende Kollisionen mit gasförmigen Neutralen in der Nähe der Targetoberfläche, als es sonst passieren würde. (Wenn das Targetmaterial erschöpft ist, kann auf der Oberfläche des Targets ein "Rennbahn"-Erosionsprofil erscheinen.) Das Sputtergas ist typischerweise ein Inertgas wie Argon. Die durch diese Kollisionen entstehenden zusätzlichen Argonionen führen zu einer höheren Abscheidungsrate. Das Plasma kann auf diese Weise auch bei einem niedrigeren Druck gehalten werden. Die gesputterten Atome sind neutral geladen und werden daher von der Magnetfalle nicht beeinflusst. Ein Ladungsaufbau auf isolierenden Targets kann durch die Verwendung von HF-Sputtern vermieden werden, bei dem das Vorzeichen der Anoden-Kathoden-Vorspannung mit einer hohen Rate (üblicherweise 13,56 MHz ) variiert wird . HF-Sputtern funktioniert gut, um hochisolierende Oxidschichten zu erzeugen, jedoch mit den zusätzlichen Kosten von HF-Stromversorgungen und Impedanzanpassungsnetzwerken . Auch magnetische Streufelder, die von ferromagnetischen Targets austreten, stören den Sputterprozess. Als Ausgleich müssen oft speziell konstruierte Sputterpistolen mit ungewöhnlich starken Permanentmagneten eingesetzt werden.

Ionenstrahlsputtern

Ionenstrahlsputtern (IBS) ist ein Verfahren, bei dem sich das Target außerhalb der Ionenquelle befindet . Eine Quelle kann ohne jedes Magnetfeld arbeiten, wie in einem Ionisationsmessgerät mit heißem Filament . In einer Kaufman- Quelle werden Ionen durch Kollisionen mit Elektronen erzeugt, die wie in einem Magnetron durch ein Magnetfeld eingeschlossen sind. Sie werden dann durch das von einem Gitter ausgehende elektrische Feld in Richtung eines Ziels beschleunigt. Wenn die Ionen die Quelle verlassen, werden sie durch Elektronen von einem zweiten externen Filament neutralisiert. IBS hat den Vorteil, dass die Energie und der Fluss von Ionen unabhängig gesteuert werden können. Da der auf das Target auftreffende Fluss aus neutralen Atomen besteht, können entweder isolierende oder leitende Targets gesputtert werden. IBS hat Anwendung bei der Herstellung von Dünnfilmköpfen für Plattenlaufwerke gefunden . Ein Druckgradient zwischen der Ionenquelle und der Probenkammer wird erzeugt, indem der Gaseinlass an der Quelle platziert und durch ein Rohr in die Probenkammer geschossen wird. Das spart Gas und reduziert die Kontamination bei UHV- Anwendungen. Der Hauptnachteil von IBS ist der hohe Wartungsaufwand, der erforderlich ist, um die Ionenquelle in Betrieb zu halten.

Reaktives Sputtern

Beim reaktiven Sputtern durchlaufen die gesputterten Partikel eines Targetmaterials eine chemische Reaktion mit dem Ziel, einen Film mit unterschiedlicher Zusammensetzung auf einem bestimmten Substrat abzuscheiden. Die chemische Reaktion, die die Partikel durchlaufen, erfolgt mit einem reaktiven Gas, das in die Sputterkammer eingeführt wird, wie beispielsweise Sauerstoff oder Stickstoff, was die Herstellung von Oxid- bzw. Nitridfilmen ermöglicht. Das Einbringen eines zusätzlichen Elements in den Prozess, nämlich des reaktiven Gases, hat einen wesentlichen Einfluss auf die gewünschten Abscheidungen, was das Auffinden idealer Arbeitspunkte erschwert. Ebenso sind die meisten reaktiven Sputterprozesse durch ein hystereseähnliches Verhalten gekennzeichnet und erfordern daher eine geeignete Kontrolle der beteiligten Parameter, z. B. des Partialdrucks von Arbeits- (oder Inert-) und reaktiven Gasen, um es zu untergraben. Berget al. schlugen ein signifikantes Modell vor, das Berg-Modell, um den Einfluss auf die Zugabe des reaktiven Gases in Sputterprozessen abzuschätzen. Im Allgemeinen wurde der Einfluss des relativen Drucks und Flusses des reaktiven Gases in Übereinstimmung mit der Erosion des Targets und der Abscheidungsrate des Films auf dem gewünschten Substrat abgeschätzt. Die Zusammensetzung des Films kann durch Variieren der relativen Drücke der inerten und reaktiven Gase gesteuert werden. Die Filmstöchiometrie ist ein wichtiger Parameter zur Optimierung funktioneller Eigenschaften wie der Spannung in SiN x und des Brechungsindex von SiO x .

Ionenunterstützte Abscheidung

Bei der ionenunterstützten Abscheidung (IAD) wird das Substrat einem sekundären Ionenstrahl ausgesetzt, der mit einer geringeren Leistung als die Sputterkanone arbeitet. Normalerweise liefert eine Kaufman-Quelle, wie sie bei IBS verwendet wird, den Sekundärstrahl. IAD kann verwendet werden, um Kohlenstoff in diamantähnlicher Form auf einem Substrat abzuscheiden . Auf dem Substrat auftreffende Kohlenstoffatome, die sich nicht richtig im Diamantkristallgitter verbinden, werden vom Sekundärstrahl abgeschlagen. Die NASA nutzte diese Technik, um in den 1980er Jahren mit der Abscheidung von Diamantschichten auf Turbinenschaufeln zu experimentieren . IAD wird in anderen wichtigen industriellen Anwendungen verwendet, wie zum Beispiel bei der Herstellung von tetraedrischen amorphen Kohlenstoffoberflächenbeschichtungen auf Festplatten und harten Übergangsmetallnitridbeschichtungen auf medizinischen Implantaten.

High-Target-Usage-Sputtern (HiTUS)

Das Sputtern kann auch durch Fernerzeugung eines Plasmas hoher Dichte durchgeführt werden. Das Plasma wird in einer Seitenkammer erzeugt, die in die Hauptprozesskammer mündet, die das Target und das zu beschichtende Substrat enthält . Da das Plasma aus der Ferne erzeugt wird und nicht vom Target selbst (wie beim herkömmlichen Magnetron- Sputtern), ist der Ionenstrom zum Target unabhängig von der an das Target angelegten Spannung.

Hochleistungs-Impuls-Magnetron-Sputtern (HiPIMS)

HiPIMS ist ein Verfahren zur physikalischen Gasphasenabscheidung von dünnen Schichten, das auf der Magnetron-Sputter-Abscheidung basiert. HiPIMS verwendet extrem hohe Leistungsdichten in der Größenordnung von kW/cm 2 in kurzen Pulsen (Impulsen) von mehreren zehn Mikrosekunden bei einem niedrigen Tastverhältnis von < 10 %.

Gasfluss-Sputtern

Gasfluss-Sputtern nutzt den Hohlkathodeneffekt , den gleichen Effekt, mit dem Hohlkathodenlampen arbeiten. Beim Gasfluss-Sputtern wird ein Arbeitsgas wie Argon durch eine Öffnung in einem Metall geleitet, das einem negativen elektrischen Potential ausgesetzt ist. Erhöhte Plasmadichten treten in der Hohlkathode auf, wenn der Druck in der Kammer p und ein charakteristisches Maß L der Hohlkathode dem Paschenschen Gesetz 0,5 Pa·m < p · L < 5 Pa·m gehorchen . Dies verursacht einen hohen Ionenfluss auf die umgebenden Oberflächen und einen großen Sputtereffekt. Das hohlkathodenbasierte Gasfluss-Sputtern kann somit mit großen Abscheideraten bis zu Werten von einigen µm/min verbunden sein.

Struktur und Morphologie

1974 wendete JA Thornton das Strukturzonenmodell zur Beschreibung von Dünnfilmmorphologien auf die Sputterabscheidung an. In einer Studie zu durch DC-Sputtern hergestellten metallischen Schichten erweiterte er das ursprünglich von Movchan und Demchishin eingeführte Strukturzonenkonzept für aufgedampfte Filme . Thornton führte eine weitere Strukturzone T ein, die bei niedrigen Argondrücken beobachtet wurde und durch dicht gepackte Faserkörner gekennzeichnet war. Der wichtigste Punkt dieser Erweiterung bestand darin, den Druck p als entscheidenden Prozessparameter hervorzuheben . Insbesondere wenn hyperthermische Techniken wie Sputtern etc. zur Sublimation von Quellatomen verwendet werden, bestimmt der Druck über die mittlere freie Weglänge die Energieverteilung, mit der sie auf die Oberfläche des wachsenden Films auftreffen. Neben der Abscheidetemperatur T d sollte daher bei der Betrachtung eines Abscheideprozesses immer der Kammerdruck bzw. die mittlere freie Weglänge angegeben werden.

Da die Sputterabscheidung zur Gruppe der plasmaunterstützten Prozesse gehört, treffen neben neutralen Atomen auch geladene Spezies (wie Argonionen) auf die Oberfläche des wachsenden Films, und diese Komponente kann eine große Wirkung haben. Indem man die Flüsse der ankommenden Ionen und Atome mit J i und J a bezeichnet , stellte sich heraus, dass die Größe des J i /J a -Verhältnisses eine entscheidende Rolle für die im Film erhaltene Mikrostruktur und Morphologie spielt . Die Wirkung des Ionenbeschusses lässt sich quantitativ aus Strukturparametern wie Kristallitvorzugsorientierung oder Textur und aus dem Eigenspannungszustand ableiten . Kürzlich wurde gezeigt, dass in gasstromgesputterten Ti-Schichten Texturen und Eigenspannungen auftreten können, die denen vergleichbar sind, die in makroskopischen Ti-Werkstücken erhalten werden, die durch Kugelstrahlen einer starken plastischen Verformung unterzogen wurden .

Siehe auch

Verweise

Weiterlesen

- Die Grundlagen der Vakuumbeschichtungstechnologie von D. Mattox

- William D. Westwood (2003). Sputter Deposition, Buchreihe des AVS Education Committee . 2 . ISBN 978-0-7354-0105-1.

- Kiyotaka Wasa & Shigeru Hayakawa (1992). Handbuch der Grundlagen, Technologien und Anwendungen der Sputter-Depositionstechnologie . ISBN 0815512805.